L’appuntamento si rinnova come le tecnologie in mostra

Come da tradizione, DMG MORI ha organizzato l’annuale open house presso lo stabilimento DECKEL MAHO Pfronten, in Baviera. In uno spazio espositivo di 7.500 m2, erano in mostra 70 modelli di macchine di ultima generazione e 20 soluzioni di automazione intelligente. Tante tecnologie, un unico obiettivo: fornire i giusti strumenti per dare vita alla Fabbrica Digitale.

di Elisabetta Brendano

L’inizio di ogni anno, così come la fine di quello vecchio, è solitamente il tempo dei bilanci: si valutano i risultati ottenuti, e in base a questi si definisce la strategia da adottare per confermare (o meglio ancora) superare i traguardi raggiunti. Il 2019 è iniziato per DMG MORI nel migliore dei modi. Da un punto di vista finanziario, infatti, il 2018 sarà archiviato dall’azienda come un anno di grande successo. L’assunzione degli ordini, i ricavi delle vendite, l’EBIT e il flusso di cassa libero hanno raggiunto valori record per l’azienda. L’assunzione di ordini è aumentata del 8% a 2.975,6 milioni di euro. I ricavi delle vendite sono aumentati del 13% a 2.655,1 milioni di euro. L’EBIT è aumentato del 21% a 217,1 milioni di euro. Ciò corrisponde a un margine EBIT dell’8,2%. Il flusso di cassa disponibile è migliorato di 11,8 milioni arrivando così a 154,2 milioni di Euro. Malgrado i risultati di tutto rispetto che sono di buon auspicio per il 2019, le previsioni quest’anno sono piuttosto caute, a causa di un clima economico incerto a livello mondiale. Secondo le previsioni di VDW e Oxford Economics a partire dall’ottobre 2018, il consumo mondiale di macchine utensili aumenterà a un tasso inferiore del 3,6% nel 2019 (anno precedente: +8,5%). Il trend di dinamiche decrescenti che ha già iniziato ad emergere nell’autunno 2018 dovrebbe continuare in questa direzione. “A dispetto delle condizioni geopolitiche non certo favorevoli, la combinazione unica di dinamica ed eccellenza della “Global One Company” (come si definisce DMG MORI) costituisce una solida base per il futuro e per cambiare le condizioni del mercato”, ha commentato Christian Thönes, Presidente del Consiglio di Amministrazione di DMG MORI.

In attesa di vedere se le previsioni per il futuro troveranno un fondamento con i dati consuntivi di mercato, torniamo ai giorni nostri. Più precisamente a gennaio, periodo in cui a Pfronten si è svolta la tradizionale open house organizzata annualmente da DMG MORI. Quest’anno lo spazio espositivo di 7.500 m2 ha ospitato 70 modelli di macchine ad alto profilo tecnologico e 20 soluzioni di automazione intelligente, in rappresentanza dei quattro mercati principali in cui la società opera: tecnologia d’eccellenza, automazione, digitalizzazione integrata e additive manufacturing. Tra le 70 macchine, due sono state presentate in anteprima mondiale: si tratta del sistema LASERTEC 125 Shape, destinato alla testurizzazione di stampi di grandi dimensioni (diametro 1.250×1.000 mm e un carico fino a 2.600 kg) e del nuovo centro DMP 70, caratterizzato da un’ampia zona di lavoro ma con una superficie di installazione davvero ridotta (4,2 m2).

Ottimizzare la testurizzazione di stampi fino a 1.250×1.000 mm

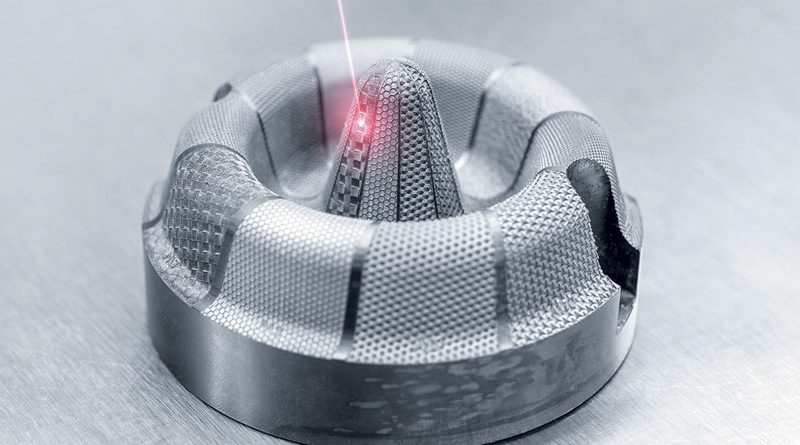

Dedicata al settore degli stampi, la serie LASERTEC Shape consente di realizzare, con la massima sicurezza di processo e riproducibilità, trame di superficie con geometria definita, profili di precisione e cavità in filigrana per la produzione di stampi ad iniezione, punzoni per presse, scritte ed incisioni di perfetta qualità e senza usura dell’utensile.

Nuovo highlight della serie presentato a Pfronten è il modello LASERTEC 125 Shape studiato specificatamente per la testurizzazione di stampi di grandi dimensioni fino a (diametro) 1.250×1.000 mm ed è progettata per pezzi fino a 2.600 kg di peso (con Tandem Drive in opzione). L’High Speed Z-Shifter, disponibile in opzione, aumenta la velocità di traslazione in Z da 1,5 m/s a 4 m/s, mentre il laser raggiunge una frequenza di impulsi di 1.000 kHz. La qualità di testurizzazione è stata ulteriormente ottimizzata in presenza di velocità di processo elevate. Il risultato è una riduzione dei tempi di processo fino al 69% e, di conseguenza, costi notevolmente inferiori per ciascun pezzo.

Una tecnologia “verde”

Come la sorella più piccola LASERTEC 75 Shape, anche la LASERTEC 125 Shape sposa tutti i vantaggi in termini di stabilità del comprovato design monoBLOCK con i pregi della lavorazione a cinque assi ad alta complessità. Con una superficie di installazione di 18 m2, LASERTEC 125 Shape è la macchina più compatta della sua categoria. Le corse pari a 1.335×1.250×900 mm (X/Y/Z) ne consentono l’impiego per le più svariate applicazioni. La dimensione massima del pezzo è di (diametro) 1.250×1.000 mm, tanto da permettere la testurizzazione ad alta efficienza anche di grandi dimensioni. La tavola rotobasculante CN è progettata per pezzi con peso fino a 2.000 kg, che può essere aumentato a 2.600 kg con il Tandem Drive, disponibile in opzione. La zona lavoro offre agli utenti un’accessibilità ottimale e, grazie alle sue dimensioni particolarmente ampie, garantisce un ridotto rischio di collisione.

Agli utenti di tutti i settori di produzione di stampi e utensili, la tecnologia LASERTEC Shape offre un’assoluta libertà di progettazione e design, garantendo al contempo la massima ripetibilità e riproducibilità. Ed è soprattutto nel settore della costruzione di stampi per automobili che la tecnologia Shape si è già pienamente affermata, quale garante delle elevate esigenze dei clienti finali per quanto riguarda le trame di superficie più diversificate e personalizzate per la realizzazione di interni ed esterni. Questa tecnologia “verde”, che non richiede più l’impiego di alcuna sostanza chimica a differenza degli impegnativi processi di incisione chimica, consente una rapida messa in serie di nuovi ed innovativi stampi ad iniezione in tutta semplicità. È, così, possibile non solo realizzare in tempi brevi design accattivanti sia alla vista che al tatto, ma anche testare ed implementare trame di superficie ottimizzate sotto l’aspetto tecnico (ad esempio ottimali nel workflow o nella durata di vita utile). Dai cinturini per orologi alle custodie per telefoni cellulari, dal portello del vano portaoggetti al cruscotto dell’auto, fino al sedile dell’aereo: la tecnologia LASERTEC Shape e le trame di superficie 3D da essa create si possono davvero trovare ovunque.

Massimo comfort e semplicità operativa

La dinamica della LASERTEC 125 Shape, frutto della tecnologia Direct Drive, può essere ulteriormente aumentata con l’High Speed Z-Shifter, disponibile in opzione. Mentre lo Z-shifter presente nella dotazione di serie raggiunge velocità di traslazione di 1,5 m/s, l’High Speed Z-Shifter arriva a valori pari a 4 m/s in Z. Uno scanner ad alta precisione con sistema di misurazione digitale e velocità di scansione fino a 30 m/s completa la dotazione hardware ad elevate prestazioni.

Per quanto concerne il controllo, è presente un display ERGOline multitouch da 21,5”, che offre un comfort operativo ottimale. LASERTEC 125 Shape è dotata dell’intuitiva interfaccia utente standard CELOS, nonché di Siemens 840 D Solutionline con funzionalità software LASERSOFT 3D.

Tali funzionalità semplificano l’esecuzione di profili, scritte, loghi e strutture di superficie su geometrie 3D, cilindri, altre complesse superfici a forma libera. Il programma macchina e l’ottimale strategia di testurizzazione possono essere generati automaticamente dai dati CAD 3D del pezzo.

Più produttività con meno ingombri

Evoluzione del modello MILLTAP 700 che vanta sul mercato oltre 3.000 installazioni, la nuova DMP 70 è stata sviluppata per assicurare elevata produttività seppure con ingombri minimi. La sua superficie di installazione, pari a 4,2 m², è infatti inferiore del 10% circa rispetto a quella del modello MILLTAP 700.

La macchina è stata concepita per soddisfare le esigenze applicative del settore medicale, del job shop, ma anche in campo aerospace e in altri settori particolarmente esigenti. Le corse di 700x420x380 mm e la tavola rotobasculante integrata, disponibile in opzione, permettono la lavorazione simultanea a cinque assi di un’ampia gamma di pezzi, tanto che la DMP 70 offre il naturale completamento per qualsiasi parco macchine preeesistente.

L’ottimizzazione integrata del concetto di macchina rende la DMP 70 una soluzione di produzione estremamente rigida, con volumi di taglio 10% superiori a quelli garantiti dal modello MILLTAP 700. L’ampio basamento macchina in ghisa grigia, la maggior larghezza di installazione e le guide lineari da 35 mm di larghezza offrono una base stabile per una lavorazione di pezzi complessi, orientata alla qualità e più veloce anche del 30%. La maggiore stabilità è merito del mandrino dotato di un’elevata resistenza, grazie al maggiore precarico della molla e al robusto magazzino utensili con pinze metalliche. Grande semplicità d’utilizzo in fase produttiva è garantita dal concetto ergonomico dello Stealth Design, che prevede una zona lavoro ad alta visibilità, con coperture ad alta inclinazione e porte interne (automatizzabili in opzione), che impediscono la fuoriuscita dei trucioli all’esterno. Le finiture antigraffio longlife proteggono la macchina da eventuali danni, aumentandone, così, la conservazione del valore nel tempo.

60% più preciso rispetto al modello precedente

Grazie al concetto di raffreddamento ottimizzato, DMG MORI è riuscita a migliorare la stabilità termica del centro DMP 70 e, di conseguenza, anche la sua precisione nel lungo termine. I sistemi di misura corsa diretti assoluti offrono elevata precisione di posizionamento, tanto da rendere questa macchina di produzione una soluzione indicata per soddisfare i requisiti di precisione dei settori target. Grazie alle tolleranze ridotte di numerosi componenti, il modello DMP 70 è, nel complesso, più preciso del 60% rispetto alla configurazione MILLTAP 700.

Con velocità in rapido di 60 m/min e un’accelerazione con valori fino a 2 g, DMP 70 si presenta come una macchina particolarmente dinamica. La dotazione di serie della DMP 70 comprende un mandrino in grado di raggiungere un regime di rotazione pari a 10.000 giri/min e una coppia di 78 Nm. Contribuisce all’aumento della produttività anche il cambio utensile particolarmente rapido con tempi truciolo/truciolo di 1,5 s. Il magazzino utensili, concepito a garanzia di un’accessibilità ottimale, alloggia fino a quindi utensili con una lunghezza fino a 250 mm, con la possibilità, in opzione, di estendere il numero di posti a venticinque.

A governare il centro DMP 70 è il controllo SLIMline multi-touch con Operate 4.8 su Siemens. Il display da 19” offre un elevato comfort ed una visibilità ideale grazie alla sua alta risoluzione. La tecnologia di controllo 3D consente agli utenti di eseguire simulazioni preliminari alla lavorazione.

Ad aumentare le potenzialità prestazionali della macchina, è disponibile una gamma completa di opzioni, che comprendono ad esempio mandrini con velocità più elevate, numerose tavole, impianti refrigeranti ed evacuatori trucioli. Ed anche le soluzioni di automazione consentono la massima flessibilità di connessione. DMG MORI permette, infatti, l’installazione del sistema di gestione pezzi WH 3 Cell sia da sinistra che da destra, o anche frontalmente. Il portello dell’automazione, traslabile orizzontalmente, ne migliora il processo di autoapprendimento. L’intera soluzione di automazione richiede ingombri particolarmente ridotti (pari a 8,8 m²).

Un progetto di automazione molto concreto

Le macchine dotate di automazione rappresentano i pilastri fondamentali di una Fabbrica Digitale e, di conseguenza, sono parte integrante di Industria 4.0. Per DMG MORI l’automazione è uno dei temi strategici per il futuro. Grazie all’interazione diretta con gli stabilimenti di DMG MORI, la joint venture DMG MORI HEITEC è in grado di pianificare qualsiasi progetto di automazione in modo molto concreto con l’ausilio della rappresentazione virtuale in tempo reale e di ottimizzarlo per rispondere alle esigenze specifiche dell’utente. L’engineering digitale con la rappresentazione di impianti e macchine reali sul gemello digitale e con la prevedibilità analitica degli eventi è per DMG MORI HEITEC un pilastro importante per una produzione intelligente ed integrata. È anche possibile eseguire virtualmente sul computer i programmi pezzo concreti e mostrarli al cliente ancor prima dell’installazione vera e propria dell’impianto di automazione. Questo offre alla clientela un elevato livello di sicurezza di investimento, garantisce una rapida installazione e messa in servizio presso l’utilizzatore e assicura un inizio di produzione particolarmente veloce. I tempi di messa in servizio possono essere, infatti, ridotti fino all’80%. Ma il vero vantaggio è che l’utente, sulla base delle informazioni derivanti dai risultati virtuali dell’engineering digitale, può valutare con molta precisione, già durante la fase decisionale, quale impatto ha il sistema di automazione nella catena di processo e che cosa potrebbe essere necessario fare al fine di garantire un funzionamento efficiente del sistema e di tutto il suo processo produttivo.

Riflettori puntati sull’automazione

Durante l’open house di Pfronten, venti sono state le soluzioni di automazione intelligente in mostra. In anteprima mondiale è stato presentato il sistema PH 400, in grado di gestire carichi fino a 800 kg. Nato sulla scia dei consensi riscontrati dai sistemi di gestione pallet PH 150 (che contano attualmente oltre cento installazioni), l’offerta DMG MORI nel campo dell’automazione pallettizzata si è dunque ulteriormente arricchita con il nuovo modello PH 400, che rappresenta il complemento ideale del magazzino circolare. Con esso è adesso possibile eseguire il carico pallet automatizzato anche della serie DMU con pallet di grandi dimensioni. La capacità di carico del PH 400 è di 530 kg nella versione a dodici pallet e 800 kg se progettato per sei o otto pallet. Con dimensioni massime dei pezzi pari a 850 mm di diametro e 1.000 mm di altezza, il PH 400 è la soluzione di automazione ideale per equipaggiare i sistemi DMU 80 P duoBLOCK e DMU 90 P duoBLOCK.

Sempre nell’ambito dell’automazione, in open house grande interesse ha riscosso anche la seconda generazione di Robo2Go, installabile sui centri di tornitura delle serie CLX e CTX oltre che sui centri di tornitura/fresatura/lavorazione completa della serie CTX TC. Si tratta di un’automazione robotizzata ad elevata flessibilità particolarmente semplice da comandare grazie al software di nuova concezione. Sulla base di moduli di programma predefiniti, con la seconda generazione di Robo2Go è possibile creare i processi in modo semplice e rapido, senza bisogno di alcuna nozione di programmazione di robot. Il processo di apprendimento di un pezzo nuovo richiede, infatti, meno di 5 minuti, cosa che rende il sistema Robo2Go 2nd Generation la soluzione più indicata e flessibile per i lotti di piccole e medie dimensioni.