Un “telecomando” per gli impianti industriali

Con RobotStudio di ABB, Artimpianti riesce a gestire la programmazione e la messa in funzione di nuovi impianti industriali a distanza, con notevoli benefici nell’era del distanziamento e dei viaggi azzerati. I tecnici di Artimpianti sono fra gli utilizzatori più esperti e qualificati di RobotStudio, una delle soluzioni digitali messe a disposizione gratuitamente da ABB per aiutare i propri clienti a gestire le attività operative a distanza.

L’emergenza sanitaria della pandemia da Covid-19 ha impresso negli ultimi mesi una fortissima accelerazione al fenomeno della digitalizzazione e della virtualizzazione di tutte le attività lavorative (e non solo). Nella “nuova normalità” dell’era post-Coronavirus, il lavoro a distanza (o smartworking) è destinato a diventare una consuetudine e una “buona pratica” nella maggior parte delle aziende.

Una transizione epocale per qualsiasi impresa, indipendentemente dalle dimensioni e dalla tipologia di attività. Ma la sfida è particolarmente complessa per chi deve gestire linee di produzione e mantenere in funzione impianti industriali automatizzati e robotizzati con prestazioni ottimali a fronte di una drastica riduzione del “presidio” e dell’interazione umana. Gli strumenti digitali diventano così fondamentali sia per operare sia per approntare e implementare nuovi progetti in modalità virtuale. In questo contesto, ABB ha reso disponibili gratuitamente fino alla fine del 2020 i principali servizi software della piattaforma ABB Ability, a beneficio di clienti e partner che hanno l’esigenza di restare produttivi anche con la crisi in atto.

RobotStudio è il software di simulazione e programmazione offline di ABB che offre una replica digitale completa di asset fisici o sistemi in modo da poter vedere da remoto che cosa succede su una linea di produzione.

RobotStudio consente di generare un’analisi dettagliata e veritiera del tempo ciclo dell’impianto.

La fonderia di alluminio ruota intorno al robot

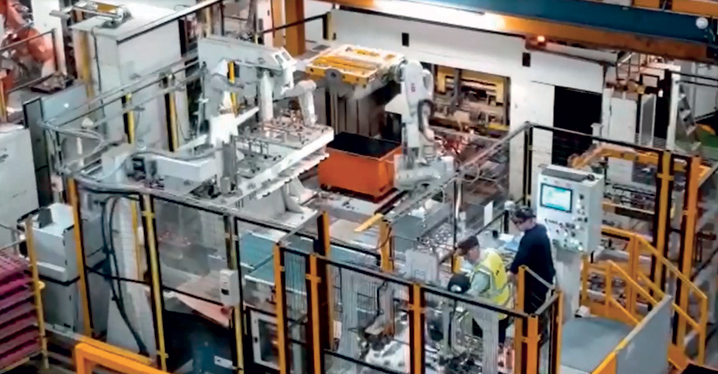

Partner come Artimpianti Srl, un’azienda che vanta una forte componente innovativa nel settore dell’automazione industriale a livello nazionale e internazionale. Grazie a solide competenze interne di progettazione meccanica e di sviluppo software per PLC e robot, la società con sede in provincia di Cuneo è in grado di soddisfare a 360° le richieste della clientela, da singoli macchinari automatizzati a intere celle, con una gestione completa di progetti ‘’chiavi in mano’’. Il core business di Artimpianti Srl è la fonderia di alluminio, settore nel quale l’azienda piemontese vanta molti anni di esperienza e un numero considerevole di soluzioni collaudate per le diverse fasi produttive. L’offerta comprende inoltre soluzioni di sterratura con macchine dedicate che possono essere stand alone o integrate in una cella completamente automatizzata.

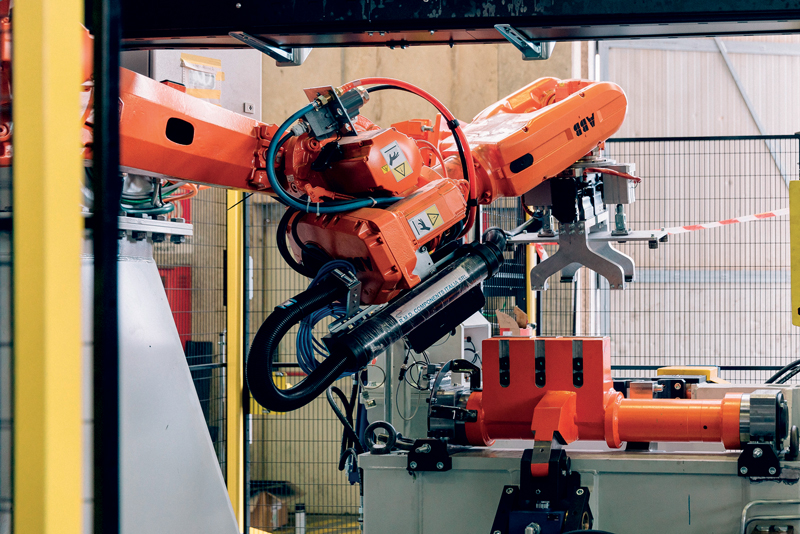

La complessità dei prodotti e i tempi ciclo molto stretti sono i fattori che caratterizzano l’attività della maggior parte dei clienti che si rivolgono ad Artimpianti per risolvere le loro problematiche. Intorno a queste due esigenze l’azienda sviluppa soluzioni tecnologicamente avanzate: ogni macchina Artimpianti è unica, progettata con vincoli precisi di spazio, processo e tipologia di prodotto. Le tipologie di applicazioni più frequenti sono manipolazioni, tagli e sbavature di fusioni di alluminio, per le quali i tecnici di Artimpianti hanno individuato nei robot antropomorfi ABB delle famiglie IRB 6700 e IRB 7600 la scelta migliore per sgravare gli operatori da attività ripetitive e pericolose.

Per esempio, per la movimentazione di alluminio fuso a 750°C, in collaborazione con ABB l’azienda ha sviluppato un impianto unico nel suo genere, con un robot IRB 6620 installato su una trave; i controller ABB sono in grado di gestire 8 assi esterni oltre ai 6 assi del robot antropomorfo. I robot ABB vengono impiegati anche per lavorazioni in ambienti gravosi con polveri fini, trucioli metallici e particelle di olio nebulizzato.

Creare, simulare e testare un impianto robotizzato completo

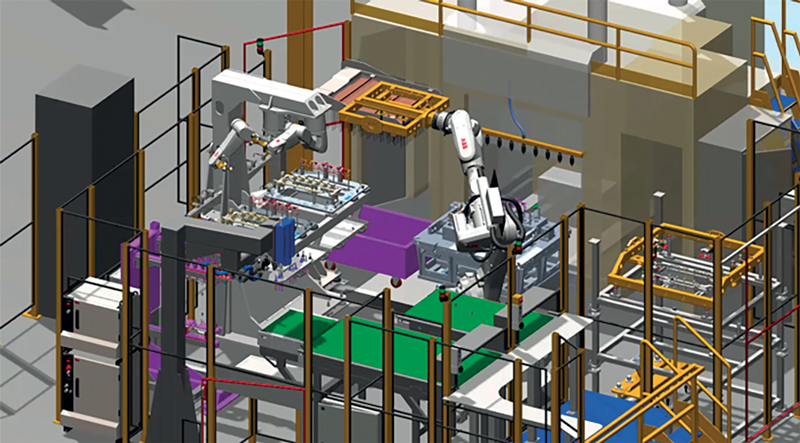

I tecnici di Artimpianti sono fra gli utilizzatori più esperti e qualificati di RobotStudio, una delle soluzioni digitali messe a disposizione gratuitamente da ABB per aiutare i propri clienti a gestire le attività operative a distanza durante la pandemia. RobotStudio è il software di simulazione e programmazione offline di ABB che offre una replica digitale completa (digital twin) di asset fisici o sistemi in modo da poter vedere da remoto che cosa succede su una linea di produzione. Lo strumento di programmazione offline di RobotStudio consente di creare, simulare e testare un impianto robotizzato completo in un ambiente 3D virtuale, senza doversi recare fisicamente il sito produttivo o interrompere la produzione.

Grazie a questo strumento evoluto e alle loro competenze, i tecnici di Artimpianti Srl riescono a spingere i robot al limite delle loro capacità fin dalle prime fasi dell’ingegneria: questo consente di velocizzare le successive attività di messa in servizio delle celle automatizzate. Per un cliente in Irlanda, per esempio, l’azienda ha sfruttato le funzionalità di Robot Studio in tutte le fasi del progetto, dalle prime valutazioni di fattibilità dell’applicazione durante l’avanprogetto alle modifiche e alle migliorie richieste dopo la messa in funzione. Tutte le modifiche sono state programmate offline e inviate al cliente affinché i suoi tecnici, caricando il software all’interno della cella, potessero testarne il funzionamento sull’impianto reale senza che i tecnici di Artimpianti dovessero recarsi in cantiere, con benefici in termini economici e di tempo per entrambi. In una fase in cui viaggiare è diventato molto complicato, queste possibilità di Virtual Commissioning rappresentano un enorme vantaggio per chi costruisce e vende impianti industriali in tutto il mondo.

Quanti vantaggi con il Virtual Commissioning

I vantaggi della programmazione offline rispetto a quella standard sono altrettanto rilevanti per il cliente. In primo luogo, RobotStudio consente di generare un’analisi dettagliata e veritiera del tempo ciclo dell’impianto permettendo così di individuare e risolvere eventuali problematiche ancor prima di iniziare la realizzazione della linea. Inoltre, grazie alla simulazione è possibile evidenziare aree di rischio ed evitare eventuali collisioni. Uno dei vantaggi di maggiore impatto è la riduzione dei tempi: la permanenza in stabilimento dei tecnici programmatori viene ridotta, andando a velocizzare buona parte del commissioning e riducendo i costi di questa attività fuori sede. Non per ultimo, la condivisione di informazioni prima della messa in servizio, necessaria per una buona simulazione, apre un dialogo diverso con il cliente, che viene coinvolto fin da subito in ogni aspetto della futura produzione. Questo coinvolgimento “passo-passo” fa sì che il cliente assuma un ruolo “partecipativo” e possa vedere in anticipo il risultato finale dell’installazione, avendo così la possibilità di avanzare richieste o modifiche in corso d’opera, con un ulteriore vantaggio in termini di costi e tempi.

In conclusione, implementare l’utilizzo di Robot Studio in parallelo alla progettazione tradizionale permette di migliorare i progetti puntando all’ottimizzazione di cicli e dei flussi produttivi e sviluppando programmazioni off-line dedicate a ridurre i tempi di messa in servizio in cantiere, anche senza la presenza fisica dei tecnici per il commissioning.

Post correlato: https://publiteconline.it/deformazione/2020/06/17/fabbrica/