Siamo fornitori di soluzioni

Parliamo spesso di produzione additiva e di macchine per poterla realizzare. Ma la macchina in sé è solo un componente del processo da introdurre all’interno del contesto produttivo di un’azienda e, per poter beneficiare degli enormi vantaggi che questa tecnologia offre, bisogna prestare attenzione ad alcuni elementi fondamentali che si incontrano nelle diverse fasi del processo e alla possibilità di tenere lo stesso sotto controllo monitorandone le variazioni.

di Roberto Rivetti

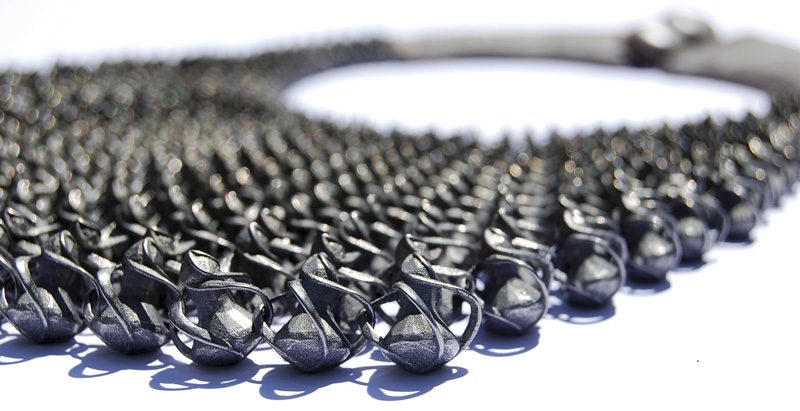

I vantaggi derivanti dall’utilizzo della produzione additiva all’interno di un ciclo produttivo sono molteplici. La stampa 3D di parti in metallo ci permette di avere delle forme innovative, di creare dettagli interni complessi e di ottenere componenti ottimizzati e alleggeriti. Ci permette inoltre di utilizzare in maniera efficiente il materiale riducendo al minimo gli scarti, di avere uno scambio termico ottimizzato, la possibilità di personalizzare all’estremo ogni componente e di poter usufruire di un processo rapido, digitale e senza attrezzature. Ma qual è il percorso migliore per inserire un processo di produzione additiva nel nostro ciclo produttivo? Come facciamo a ottenere il massimo risultato cercando, allo stesso tempo, di contenere i rischi associati all’introduzione di una tecnologia aggiuntiva rispetto a quelle attualmente utilizzate?

Quattro fasi decisionali per sfruttare una nuova opportunità

Per poter introdurre al meglio questo processo nel proprio ciclo produttivo dobbiamo prima analizzarlo nel dettaglio, come ognuno di noi fa quando si è in presenza di una nuova opportunità. Sono facilmente individuabili 4 fasi.

La prima risponde alla domanda: cosa ci posso fare con questa tecnologia? Bisogna creare la competenza necessaria a gestire questo tipo di processo integrandolo nel sistema esistente fino ad arrivare a progettare i pezzi per essere prodotti con questa tecnologia. La competenza permette di scegliere anche, all’interno dei particolari prodotti da un’azienda, quali siano i più vantaggiosi e di conseguenza i primi a essere affrontati.

La seconda fase risponde alla domanda: ma, funziona davvero? Certo! Sarà però necessario investire tempo e risorse per ottimizzare convalidare e qualificare questi nuovi processi creando quella fiducia necessaria a poter introdurre questo metodo all’interno del ciclo produttivo. La fiducia va declinata sia all’interno dell’azienda, sia all’esterno, coinvolgendo tutte le funzioni aziendali e facendo partecipi i propri clienti dei passi che si stanno effettuando verso un nuovo e innovativo modo di concepire la produzione.

La terza fase, dopo aver parlato di creazione delle competenze necessarie e della fiducia intorno a questo nuovo processo, risponde alla domanda: cos’altro devo sapere? E qua va considerato che oltre all’utilizzo delle macchine occorre anche pensare di cosa ha bisogno il mio pezzo quando esce dalla macchina.

Ci sarà quindi bisogno di avere strutture e procedure per poter gestire in sicurezza questo tipo di produzione. Probabilmente serviranno anche delle operazioni di finitura sia livello superficiale, sia livello di trattamenti per poter arrivare al prodotto finito. Stiamo costruendo il terzo blocco di questo nuovo processo quello che riguarda l’integrazione della produzione additiva all’interno del nostro ciclo produttivo.

Abbiamo creato la competenza, abbiamo generato fiducia nel processo, abbiamo selezionato le attività necessarie per poter integrare la produzione additiva nel nostro ciclo produttivo. Cosa rimane ancora da calcolare? Rimane da trovare la giustificazione economica, capire se il mio processo è economicamente sostenibile all’interno del mio ciclo produttivo. Dovrò calcolare qual è l’investimento necessario negli impianti che dovremmo realizzare facendo un calcolo di costi, benefici e prestazioni del mio nuovo sistema produttivo. In sintesi, dobbiamo dare un valore all’operazione che stiamo affrontando.

Il Design for Additive Manufacturing

Abbiamo dato le risposte necessarie per poter capire se la produzione additiva è sostenibile all’interno del nostro ciclo produttivo, che cosa ci manca per poter completare il quadro? Ci manca una considerazione di tipo più generale: quando ottengo il massimo beneficio dalla produzione additiva? Sicuramente quando produco piccoli lotti direttamente da CAD, quindi in prototipia e attrezzeria non fatico a giustificare l’utilizzo di questa tecnologia. Un’altra applicazione che mi permette di trovare dello spazio è la sostituzione diretta di parti esistenti. Qua parliamo di pezzi di pre-produzione senza lavorazioni complesse. Il terzo ambito è quello dove si affrontano pezzi più complessi e dove la produzione additiva ci può aiutare ad avere un montaggio più semplice e una maggiore affidabilità in alcune applicazioni, per esempio riducendo il numero di componenti necessari per ottenere lo stesso scopo. Ma, il maggior beneficio che possiamo ricavare dall’utilizzo della produzione additiva riguarda sicuramente l’ambito della progettazione di nuovi pezzi che permettono di avere vantaggi per tutta la vita del prodotto e che ci permettono di fare una personalizzazione su larga scala. In sintesi, questo vuole dire passare al cosiddetto Design for Additive Manufacturing (DfAM).

Come essere più produttivi

Stabilito che il maggior beneficio derivante dall’utilizzo della produzione additiva si ha nel momento in cui si progetta un prodotto per essere realizzato con questa tecnologia, diventa fondamentale capire come possiamo essere più produttivi all’interno del nostro ciclo. La Renishaw RenAM 500Q, la nostra macchina multi laser, permette con un investimento leggermente superiore rispetto a quello della macchina con laser singolo di beneficiare immediatamente di un aumento della produttività. Ma, oltre a questo, quali sono i fattori chiave per rendere la nostra produzione più efficace? È fondamentale avere la comprensione del processo per fare in modo di riuscire a renderlo stabile e ripetibile, caratteristiche che ci permetteranno di essere più produttivi.

Altra cosa fondamentale ai fini della produttività, una volta che si ha la comprensione del processo, è quella di essere in grado di controllarlo e monitorarlo nelle sue diverse fasi. Il software InfiniAM Spectral ci aiuta in questo perché permette di raccogliere e tenere sotto controllo una gran quantità di dati. Permette anche di visualizzarli sia in 2D che in 3D e di verificare durante la costruzione del pezzo che la stessa stia avvenendo in modo corretto, comparando la costruzione in corso con altri prodotti realizzati precedentemente. Il processo è tenuto sotto controllo mediante l’utilizzo di tecnologie diverse che permettono di controllare la pozza di fusione e tutti gli altri elementi necessari a ottenere un processo stabile e ripetibile.

Il software InfiniAM Central invece, ci permette di monitorare da remoto le macchine verificandone lo stato, i parametri di funzionamento quali pressione temperatura e ossigeno, e di avere un report del pezzo che si sta costruendo. Il tutto consultabile da remoto tramite PC, smartphone o tablet

Ecco lo spazio dove testare la produzione additiva

Abbiamo detto che la produzione additiva per poter essere sostenibile all’interno del nostro ciclo produttivo deve passare attraverso le quattro frasi sopra descritte. La creazione di competenza, la generazione della fiducia necessaria all’inserimento del processo nel nostro ciclo, l’integrazione e l’attribuzione del corretto valore che questa tecnologia può rappresentare all’interno del nostro ciclo produttivo. L’inserimento di questa tecnologia nel nostro ciclo produttivo ha ovviamente un costo che va visto nel suo insieme non solo preso come costo della macchina o del sistema necessario a stampare i pezzi. È un valore importante che rappresenta molto spesso un ostacolo all’introduzione della tecnologia stessa. Che cosa servirebbe per poter abbassare la soglia di ingresso del processo sopra descritto? Sicuramente servirebbe una sorta di incubatore, che permetta di sviluppare il progetto con un costo contenuto e certo fin dall’inizio, utilizzando l’esperienza e la collaborazione di qualcuno che possiede già queste competenze. Superata questa fase si dovrebbe poi passare alla fase di pre-produzione, per dimostrare la capacità del processo. Per poter fare questo sarebbe necessario avere oltre ovviamente alla stampante 3D anche tutto quello che ruota attorno quindi tutti i processi come la finitura, i trattamenti termici, la gestione delle polveri, la parte di lavorazioni meccaniche e di controllo e verifica dimensionale successive alla realizzazione del pezzo con magari l’ausilio dell’esperienza di ingegneri e tecnici dedicati. Servirebbe anche avere un laboratorio materiali per il controllo della qualità e degli spazi che permettano di avere un ambiente di lavoro riservato. La situazione sopra descritta per Renishaw ha un nome: si chiama Renishaw Solutions Center. Il Solutions Center di Renishaw è uno spazio dove ogni cliente può provare il suo processo e capire, grazie al nostro aiuto alla nostra collaborazione, se la produzione additiva è effettivamente la soluzione che sta cercando.

Roberto Rivetti è Amministratore Delegato Renishaw SpA