Ricostruzione di una staffa di fissaggio

L’articolo prende in esame un test effettuato da CRP Technology che dimostra come il processo di reverse engineering, unito alla stampa 3D professionale e a materiali compositi altamente performanti, consente

di ricostruire e sostituire velocemente un componente usurato, consentendo al sistema di produzione di tornare subito operativo.

di Adriano Moroni

Al giorno d’oggi non è facile reperire pezzi di ricambio, sia che si tratti di sostituti per componenti, meccanismi o, più in generale, dispositivi vari.

Quando questa necessità investe le attrezzature di un sistema produttivo, le conseguenze possono rivelarsi dannose per l’azienda: l’attesa per il ricambio può infatti tradursi in un ritardo nel ciclo di lavoro, con ingente perdita di denaro.

È possibile superare questa problematica affidandosi a tecnologie e materiali avanzati: il loro sapiente utilizzo da parte di esperti permette di ricostruire in breve tempo ogni tipo di pezzo e/o particolare, consentendo un veloce ripristino dell’operatività.

Il caso applicativo che segue, può essere preso d’esempio per spiegare meglio questo concetto e le varie fasi di ricostruzione di un particolare attraverso l’utilizzo di tecnologie innovative.

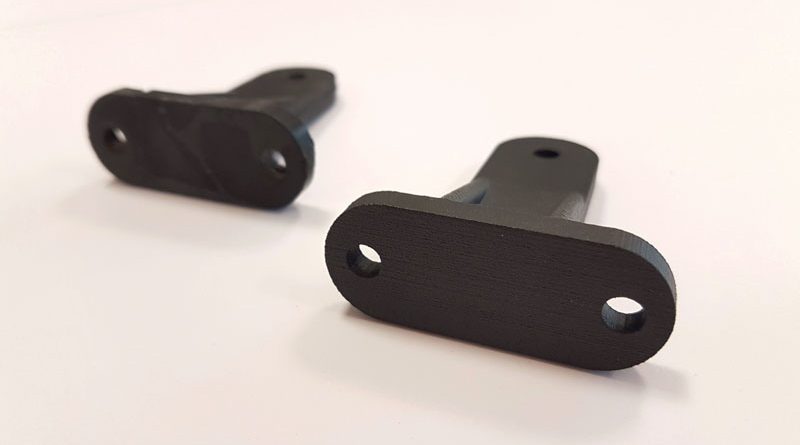

Esso racconta la ricostruzione di una staffa di fissaggio con attacco a “T” attraverso il processo di reverse engineering, la stampa 3D professionale (sinterizzazione laser selettiva) e materiale composito caricato fibra di carbonio. La staffa in questione è fissata ad un attuatore elettrico lineare per la movimentazione di un frangisole di grandi dimensioni.

Per l’usura del tempo e il prolungato utilizzo, questo pezzo si è rotto in tre parti rendendo impossibile l’apertura e chiusura del sistema di schermatura. L’inconveniente è stato trasformato in un’occasione per attuare un test sul campo, finalizzato a dimostrare che è possibile affidarsi alle tecnologie più avanzate per creare, in tempi brevi, il sostituto di un pezzo che risulterà identico, in tutto e per tutto, all’originale.

Soluzione

CRP Technology, da oltre 25 anni specializzata nel campo delle tecnologie più avanzate di stampa 3D e materiali compositi, ha messo a disposizione le sue tecnologie e soluzioni all’avanguardia per effettuare il test di ricostruzione del componente.

Il primo passo è la valutazione del file 3D del componente da costruire.

Già a questo punto, però, gli esperti di CRP si sono trovati di fronte ad un ostacolo: l’impossibilità di visionare il file 3D del pezzo.

Grazie all’esperienza acquisita in tanti anni di attività, e alle tecnologie a disposizione internamente, il team è riuscito a superare la difficoltà affidandosi al reverse engineering: tale processo, infatti, consente di risalire alle geometrie dell’oggetto reale quando non si ha a disposizione la sua geometria 3D, e in seguito è possibile procedere a modifiche, adattamenti o semplicemente alla sua costruzione.

Creazione del file di stampa 3D

La staffa, rotta in tre parti, è stata incollata per ridarle la sua forma originaria e garantire così la corretta procedura di reverse engineering.

Gli esperti di CRP Technology hanno quindi applicato il processo di reverse engineering, caratterizzato da alcune fasi:

- Rilievo-scansione laser dell’oggetto (staffa di fissaggio). Questa fase consiste nell’acquisizione digitale delle superfici del pezzo via scanner. In questo modo si ottiene la forma 3D dell’oggetto rilevato con un grado di precisione che arriva al decimo di millimetro.

- Modellazione parametrica del file 3D STL/creazione delle superfici. Dalla mesh, tramite utilizzo di software appositi, si procede alla creazione delle superfici (si tratta di superfici generate da curve espresse da modelli matematici). Le diverse parti ottenute vengono quindi unificate per generare un’unica superficie che ricalca il modello originale scansionato, con una precisazione variabile da alcuni decimi di millimetro.

Costruzione del pezzo funzionale

Ottenuto così il file STL, il team tecnico di CRP Technology ha potuto procedere nella costruzione fisica del pezzo: dopo aver studiato il file, gli esperti di CRP Technology hanno scelto i materiali compositi Windform® TOP-LINE e la tecnologia di sinterizzazione laser selettiva.

Come materiale di realizzazione, è stato scelto il Windform® SP, materiale composito a base poliammidica caricato con fibre di carbonio della linea TOP-LINE di CRP Technology.

Windform® SP presenta elevati valori di allungamento alla rottura e di resilienza, oltre ad ottime caratteristiche meccaniche e di resistenza al danneggiamento, urti e vibrazioni.

La realizzazione del pezzo, dalla scansione dell’originale alla costruzione via stampa 3D del nuovo, si è svolta in pochi giorni. Dai controlli effettuati sulla staffa in Windform® SP, gli esperti di CRP Technology si sono detti molto soddisfatti del risultato ottenuto.

Controllo dimensionale,

validazione e montaggio in opera

La staffa in Windform® SP è stata comunque sottoposta a verifica dimensionale per accertarne la conformità all’originale.

Terminata la fase di validazione, il pezzo in Windform® è stato montato al posto di quello rotto.

Anche il test sul campo ha portato ad ottimi risultati, e il corretto funzionamento del frangisole è stato ripristinato.

Conclusioni

Il ricorso a tecnologie all’avanguardia ha permesso la ricostruzione e messa in opera del componente in tempi brevi.

Il materiale utilizzato, altamente performante, ha garantito il pieno ripristino delle funzioni originarie della struttura.

L’efficacia del test effettuato da CRP Technology dimostra che il processo di reverse engineering può essere applicato a molte casistiche, tra cui la difficoltà o impossibilità di trovare i pezzi di ricambio di componenti usurati o obsoleti.

Il processo di reverse engineering, unito alla stampa 3D professionale e a materiali compositi altamente performanti, consente di ricostruire e sostituire velocemente il componente usurato, consentendo al sistema di produzione di tornare subito operativo, con un ingente risparmio di tempo e denaro.