Si espande la gamma di materiali plastici

3D Systems espande la gamma di materiali plastici per soddisfare un più ampio ventaglio di applicazioni nel settore della produzione additiva. Il nuovo elastomero Figure 4 RUBBER-65A BLK con resistenza alla lacerazione presenta elevato allungamento alla rottura e offre flessibilità, robustezza e durata eccellenti. Accura Fidelity, una resina per stereolitografia (SLA) priva di antimonio a bassissima viscosità, consente di realizzare modelli di fusione di medie e grandi dimensioni, leggeri e facili da gestire, con il conseguente aumento della resa delle fusioni. L’introduzione del materiale Figure 4 JEWEL MASTER GRY crea invece nuovi flussi di lavoro per le applicazioni di gioielleria.

3D Systems annuncia alcune innovazioni riguardanti i materiali plastici che consentiranno ai produttori di gestire un più ampio ventaglio di applicazioni. Tali materiali, ovvero Figure 4® RUBBER-65A BLK, Accura® FidelityTM, Accura Bond, Accura Patch e Figure 4 JEWEL MASTER GRY, sono progettati per le tecnologie di stampa Figure 4 e in stereolitografia (SLA) dell’azienda. Grazie all’espansione della sua rinomata gamma di materiali, 3D Systems continua a sviluppare nuove applicazioni di produzione. “Il nostro team è costantemente impegnato nello sviluppo di nuovi materiali plastici per ampliare la gamma di applicazioni di produzione; fornisce inoltre schede tecniche contenenti i risultati dei test principali e le specifiche relative alle prestazioni, al fine di agevolare i clienti nella scelta dei materiali ottimali in base alle loro esigenze”, spiega Menno Ellis, SVP e direttore generale, materiali plastici, 3D Systems. “I nostri ingegneri dei materiali e tecnici altamente qualificati hanno sfruttato decenni di esperienza per progettare questi materiali ad alte prestazioni, in grado di fornire risultati precisi, economici e ripetibili, per consentire ai clienti di mantenere un vantaggio competitivo”.

Una gomma ad alte prestazioni per diverse applicazioni industriali

3D Systems espande la gamma di materiali ad alte prestazioni con l’introduzione di Figure 4 RUBBER-65A BLK. Questo elastomero con resistenza alla lacerazione presenta elevato allungamento alla rottura per flessibilità e durata eccellenti, è progettato per garantire stabilità ambientale a lungo termine ed è testato secondo gli standard UL94. Tali proprietà consentono di produrre parti elastomeriche per uso finale con un alto grado di precisione e un numero ridotto di scalfitture derivanti dai supporti, rendendo questo materiale ideale per applicazioni quali guarnizioni di tenuta all’aria e alla polvere, elementi di tenuta per componenti elettronici, ammortizzatori di vibrazioni e distanziatori per tubi. Figure 4 RUBBER-65A BLK è biocompatibile secondo gli standard ISO 10993-5 e ISO 10993-10, pertanto può essere utilizzato per produrre impugnature e maniglie, nonché come imbottitura per stecche e tutori. Le parti realizzate in materiale Figure 4 RUBBER-65A BLK con la tecnologia Figure 4 di 3D Systems vengono prodotte più velocemente rispetto all’uso di materiali simili della concorrenza, che richiedono una post-polimerizzazione termica secondaria. “In qualità di ingegnere meccanico e progettista di dispositivi medici, trovo numerosi impieghi per un materiale elastomerico resistente come Figure 4 RUBBER-65A BLK”, afferma Matthew Cavuto, ingegnere meccanico, Imperial College London. “Rondelle di tenuta personalizzate, elementi ammortizzanti e persino impugnature soft-touch sono solo alcune delle applicazioni in grado di ampliare le capacità e semplificare il processo di prototipazione sulla piattaforma Figure 4. In termini di funzionalità, Figure 4 RUBBER-65A BLK è un materiale straordinario. Se utilizzato per le parti e le applicazioni adeguate, offre elevata resistenza alla lacerazione e una qualità di stampa eccellente”. Come tutti i materiali ad alte prestazioni di 3D Systems, Figure 4 RUBBER-65A BLK è stato formulato appositamente per la produzione additiva tenendo conto di tre esigenze fondamentali dei clienti: proprietà delle prestazioni dei prodotti, proprietà meccaniche in produzione e standard dei test di produzione. Il materiale è conforme agli standard ASTM e ISO per i test completi adottati dall’azienda a marzo 2020 con la pubblicazione dei dati relativi a diversi materiali per Figure 4, tra cui: stabilità ambientale a lungo termine all’interno e all’esterno, proprietà dielettriche, infiammabilità, biocompatibilità e compatibilità chimica.

Nuovi materiali per la microfusione ad alta precisione

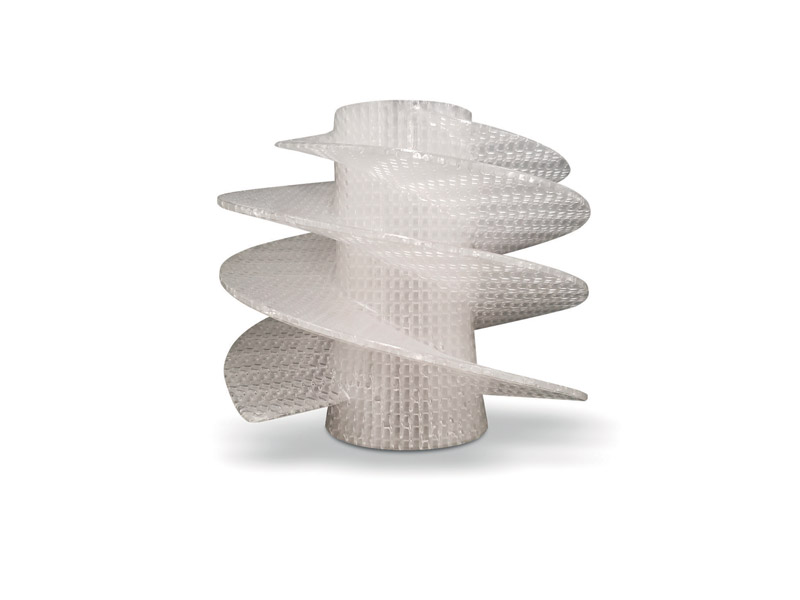

Sono trascorsi quasi 30 anni da quando 3D Systems ha introdotto sul mercato il primo modello di fusione stampato in 3D che consentiva la creazione di geometrie complesse senza utensili e l’ottimizzazione della progettazione, attività non possibili con i tradizionali stampi per modelli. Da allora le fonderie fanno affidamento sul processo QuickCast® di 3D Systems per gestire la produzione diretta di modelli di microfusione ad alta precisione, di medie e grandi dimensioni, stampati in 3D. Oggi l’azienda introduce un nuovo materiale per fusione e due nuovi materiali di post-elaborazione volti a migliorare questa piattaforma fidata. Accura Fidelity è una resina per stereolitografia (SLA) priva di antimonio a bassissima viscosità con burnout pulito, progettata per creare modelli per un’ampia gamma di metalli fondibili, tra cui titanio e leghe di alluminio. Se utilizzato nell’ambito del processo QuickCast di 3D Systems, il materiale Accura Fidelity consente di realizzare modelli di fusione di medie e grandi dimensioni, leggeri e facili da gestire, con il conseguente aumento della resa delle fusioni. “Il nuovo materiale Accura Fidelity per la stampa in stereolitografia ha migliorato la post-elaborazione dei nostri modelli di microfusione QuickCast”, riferisce Nancy Holt, direttore delle operazioni, 3D Systems On Demand. “Grazie alla bassa viscosità, questo materiale favorisce il drenaggio e consente di pulire i modelli più velocemente, con il conseguente incremento fino al 30% della resa in piena produzione. Il test definitivo riguarda la colabilità, in merito alla quale i nostri clienti del settore fonderia stanno fornendo un feedback molto positivo. In particolare il cliente SeaCast ha riferito che la produzione di un modello QuickCast in materiale Accura Fidelity con il processo esistente ha dato ottimi risultati e ha espresso grande soddisfazione per la qualità della parte finale in metallo”.

3D Systems sta introducendo inoltre una nuova classe di materiali di post-elaborazione polimerizzabili a UV, denominati Accura Patch e Accura Bond. Accura Patch è un materiale ad alta viscosità destinato a riempire i fori di scarico dei modelli QuickCast durante la post-elaborazione. Accura Bond è un materiale ad alta viscosità creato per unire diversi modelli stampati in un unico modello di grandi dimensioni. Entrambe le soluzioni possono essere utilizzate con tutte le resine SLA di 3D Systems per realizzare parti di dimensioni maggiori e per l’applicazione di patch durante la post-elaborazione.

Possibili nuove applicazioni nella giorielleria

3D Systems ha iniziato l’anno 2020 con il lancio di Figure 4 Jewelry, una soluzione progettata e ottimizzata appositamente per il mercato della gioielleria stampata in 3D, in piena espansione. In qualità di soluzione di produzione integrata, Figure 4 Jewelry è progettata per soddisfare i flussi di lavoro di tre applicazioni specifiche: modelli di fusione per gioielleria, modelli master per stampi e modelli per prototipazione/verifica adattamento.

Al momento del lancio tale soluzione consentiva di gestire il flusso di lavoro della fusione di gioielli con il materiale Figure 4 JCAST-GRN 10. Oggi l’azienda presenta Figure 4 JEWEL MASTER GRY, un versatile materiale destinato ai modelli master, per produrre stampi in silicone per volumi elevati di gioielli e modelli per prototipazione/verifica adattamento. La resistenza del materiale a elevate temperature di distorsione termica garantisce la compatibilità con un’ampia gamma di siliconi per la creazione di modelli master. Figure 4 JEWEL MASTER GRY è particolarmente indicato per produrre modelli master ad alta definizione per la creazione di stampi in silicone o RTV, destinati soprattutto alla produzione di massa di progetti in volumi elevati. Questo materiale fornisce inoltre una qualità superficiale straordinaria per la progettazione e la prototipazione funzionale, così come per le prove degli elementi a scatto e delle pietre incastonate. Figure 4 JEWEL MASTER GRY è conforme allo standard di biocompatibilità ISO 10933-5 relativo alla citotossicità ed è pertanto un materiale sicuro per prove e adattamenti. La disponibilità generale di questo materiale è prevista per la fine di giugno 2020.