L’efficienza è del 95% con il nuovo ugello coassiale

Bilsing Automation si affida alla deposizione di materiale laser ad altissima velocità di Fraunhofer ILT. Questa tecnologia è ben accolta non solo in Germania, Cina, Argentina, Gran Bretagna, Paesi Bassi, ma ora anche in Turchia. La filiale turca di Bilsing Automation ha deciso di utilizzare le innovazioni sviluppate dal Fraunhofer Institute for Laser Technology ILT e dai suoi partner industriali. Con EHLA e il nuovo ugello speciale HighNo, Bilsing Automation punta a conquistare nuovi mercati.

Le cose buone richiedono tempo: questo proverbio si applica soprattutto ai processi tecnici complessi. Per esempio, dal 2012 Fraunhofer ILT studia e sviluppa intensamente la deposizione di materiale laser ad alta velocità estrema (EHLA), un processo in cui il laser fonde le particelle di polvere sopra la vasca di fusione. Questo processo veloce e affidabile applica strati sottili da 25 a 250 micron a una velocità fino a 500 m/min in modo economico e con un risparmio di risorse; si è già dimostrato un’alternativa affidabile alla cromatura. Da allora, il processo ha aperto nuovi campi di applicazione e ha conquistato settori industriali. L’ultima novità è il sistema 3D EHLA la piattaforma di costruzione viene spostata in modo estremamente rapido da tre azionamenti lineari al di sotto di una testa laser fissa.

Un nuovo ugello coassiale

La produzione in serie, tuttavia, richiede un nuovo ugello che possa essere facilmente sostituito in modo che gli utenti possano lavorare con EHLA in modo sicuro, preciso e altamente affidabile. Ecco uno sguardo agli ugelli comunemente utilizzati fino a oggi: nella deposizione laser di materiale (LMD), a seconda dell’applicazione, vengono utilizzati diversi ugelli per polveri. Per le zone di difficile accesso, l’ugello laterale della polvere, che dirige il getto di polvere lateralmente nel raggio laser, ha dimostrato il suo valore. Al contrario, l’ugello coassiale della polvere, che genera un getto di polvere-gas a fascio conico, funziona indipendentemente dalla direzione. È particolarmente adatto per l’integrazione in sistemi automatizzati per il rivestimento e la produzione additiva. Tuttavia, EHLA pone particolari esigenze alla qualità degli ugelli di alimentazione della polvere: per fondere le particelle nel raggio laser, le loro traiettorie e velocità devono essere regolate con precisione. Anche piccole deviazioni del flusso di polvere portano a risultati non ottimali, come a esempio uno spessore insufficiente dello strato o difetti dello strato negli strati applicati. Per questo motivo, Fraunhofer ILT, insieme alla ditta Harald Dicker – Special Optics for Laser Technology di Aquisgrana, ha sviluppato un ugello coassiale chiamato “HighNo, acronimo di High Quality Powder Nozzle Powder Nozzle” che dirige un getto di polvere-gas a forma di anello o di cono sul pezzo in lavorazione a una distanza molto precisa. A seconda dell’applicazione, questa precisione porta a un’efficienza della polvere fino al 95%. Le punte degli ugelli sono prodotte in modo classico da una collaudata lega di rame e poi lavorate con altissima precisione.

L’ugello coassiale della polvere è costituito da un corpo dell’ugello e da un modulo monolitico della punta della polvere con due coni conici che guidano la polvere attraverso una distanza definita tra il cono interno ed esterno. Grazie al nuovo processo di produzione, entrambi i coni hanno le stesse tolleranze di forma, in modo da poter fare a meno della lunga regolazione dopo il riattrezzamento, altrimenti necessaria con altri ugelli. La superficie degli ugelli deve soddisfare elevati standard di qualità, in modo che il flusso di particelle possa essere regolato in modo mirato. Sia la dimensione della fessura che la resistenza all’usura dell’ugello possono essere regolate individualmente secondo le esigenze del cliente e l’applicazione.

“Gli ugelli HighNo possono essere riattrezzati in uno o due minuti senza alcuna perdita di qualità grazie al design monolitico” afferma Matthias Brucki del gruppo “Laser Material Deposition – Coatings & Functional Layers” del Fraunhofer ILT. “Il nuovo ugello è in produzione di serie dall’inizio di quest’anno”.

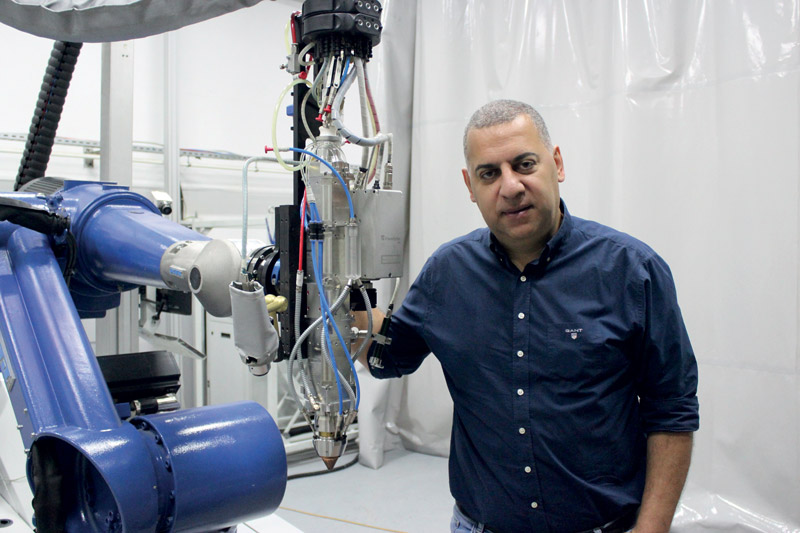

Una filiale turca della Bilsing Automation GmbH, Bilsing Automation Tic Ltd. Sti, di Bursa, ha già acquisito esperienza con EHLA e il nuovo ugello. Essa produce non solo dispositivi flessibili di presa e manipolazione, ma anche utensili di formatura. L’azienda ha stabilito contatti di lunga data con Fraunhofer ILT attraverso la collaborazione per la tempra laser degli utensili e la deposizione di materiale laser (LMD) di sofisticati componenti in titanio Ti-6Al-4V per l’industria aeronautica. “Nel frattempo, siamo progrediti per diventare subappaltatori della Turkish Airlines, che utilizza il processo anche per riparare gli O-ring in titanio per i carrelli di atterraggio”, spiega con orgoglio l’amministratore delegato Salih Ersungur. L’interesse dell’azienda per le innovazioni di Aquisgrana è cresciuto e infine ha introdotto EHLA nell’estate del 2019.

Salih Ersungur, amministratore delegato di Bilsing Automation Tic. Ltd. Sti, Bursa, Turchia: “Dato che abbiamo tagliato con successo con il laser per sei anni, ora dobbiamo salire a bordo di EHLA. Sembra il futuro – visto che ha già un certo slancio – e noi ci crediamo fortemente”.

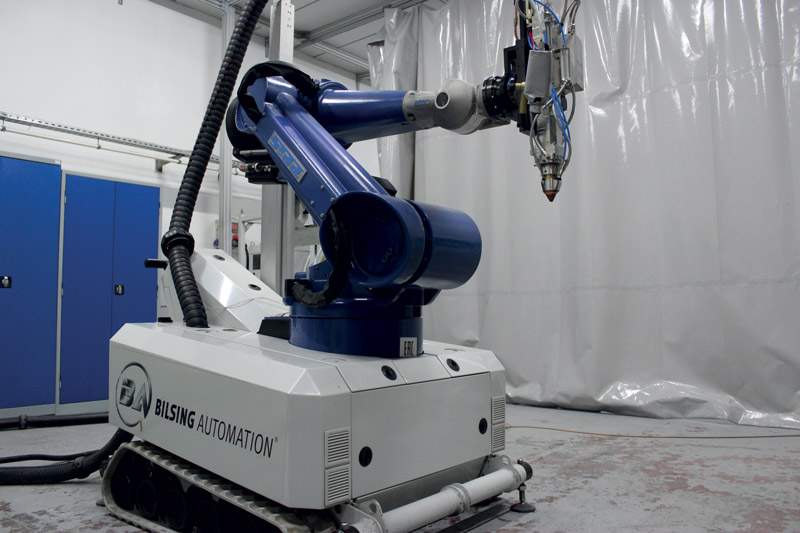

Bilsing Automation ha equipaggiato un robot mobile con sorgente di raggi laser, testa di lavorazione EHLA e sistema di alimentazione della polvere. Questo ha portato alla prima stazione mobile EHLA al mondo.

Tuttavia, non ha convertito un tornio, ma ha equipaggiato un robot mobile con una sorgente di raggi laser, una testa di lavorazione EHLA e un sistema di alimentazione della polvere. Il risultato è stata una stazione mobile EHLA, che è stata utilizzata a scopo di test su un tornio CNC di un’altra azienda. “Ho montato un disco del freno sul mandrino a ganasce del tornio”, riferisce Ersungur. “Poi, in pratica, abbiamo posizionato e programmato il robot per lavorare con il tornio in modo quasi sincrono”. Già all’inizio, la prima prova ha avuto successo, e il CEO è molto soddisfatto di EHLA e delle superfici più lisce – che richiedono meno o nessuna rilavorazione – rispetto a quelle della tradizionale deposizione di materiale laser.

L’analisi dei test di rivestimento ha convinto l’amministratore delegato a offrire ora il processo EHLA come servizio a lungo termine in Turchia e in altri paesi che serve – per esempio come alternativa alla controversa cromatura dura. Ersungur: “Vedo ottime opportunità nei settori della costruzione navale, offshore e dell’aviazione”.

L’azienda ha anche recentemente acquisito il nuovo ugello HighNo. “Le punte degli ugelli intercambiabili della nuova generazione sono fissate con tre viti che possono essere allentate per poi inserire una punta di ugello diversa”, dice l’amministratore delegato, descrivendo i vantaggi della nuova tecnologia degli ugelli. “L’ugello HighNo rende il processo più affidabile e veloce e riduce i tempi di allestimento”. Ersungur non solo commercializza la combinazione di EHLA e HighNo come nuovo punto vendita unico in Turchia, ma intende anche presentarla ai clienti in Sud Africa, Romania e Russia. Perché? “Perché sono sei anni che lavoriamo con successo con il taglio laser, ora dobbiamo entrarci anche con EHLA. Sembra il futuro – visto che ha già un certo slancio – e noi ci crediamo fortemente”.