Dare forma al futuro della mobilità motociclistica

Presso la facoltà di ingegneria meccanica del Politecnico di Zurigo il progetto “ETHEC city” studia soluzioni di impatto positivo sulla mobilità dei veicoli privati, considerando le esigenze di sostenibilità ambientale. Partendo dalle tecnologie attualmente disponibili, un team di lavoro ha sviluppato una moto elettrica con un innovativo sistema a due ruote motrici molto efficiente per consumo energetico e autonomia di rifornimento.

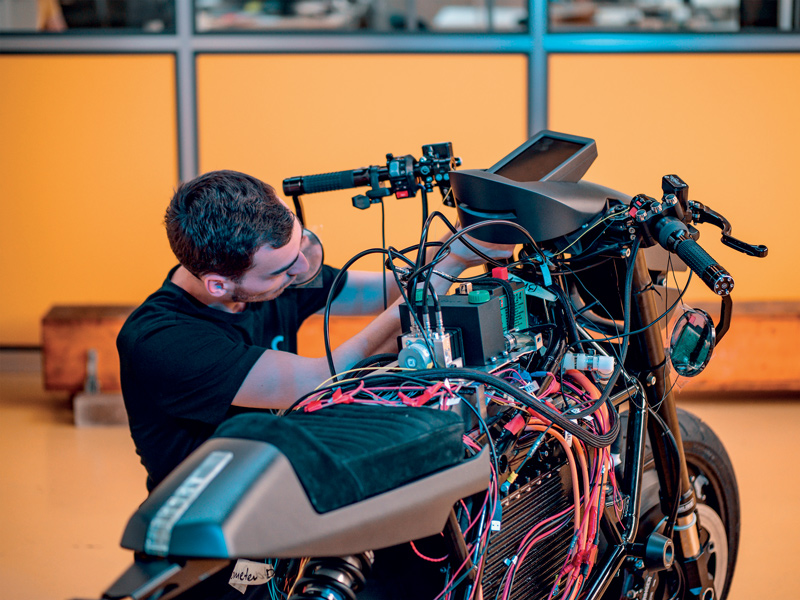

Tobias Oesch è il responsabile tecnico di un gruppo di studenti del Politecnico di Zurigo, in Svizzera, che ha raccolto la sfida di realizzare in un solo anno – dal concetto alla costruzione delle parti fino al montaggio e al collaudo – il prototipo funzionale di un innovativo motociclo elettrico. Il tema della sostenibilità è cruciale per il settore motociclistico e automobilistico: “Se vogliamo davvero affrontare i problemi sul tavolo dobbiamo migliorare radicalmente le attuali modalità della mobilità urbana e suburbana”, afferma Oesch. “Le moto sono più efficienti delle auto in circolazione ma in giro, di completamente elettriche, se ne vedono davvero poche. Questa situazione deve cambiare”.

Un motore elettrico anche nella ruota anteriore

Nelle motociclette normali, circa l’80% dell’energia consumata si perde sulla ruota anteriore; questo, nelle versioni elettriche, comporta una autonomia di spostamento significativamente più breve. Ed ecco allora la trovata geniale: “Abbiamo deciso di integrare un motore elettrico anche nella ruota anteriore, in modo da poterlo utilizzare anche come generatore per recuperare energia di movimento nell’intero sistema”, spiega Oesch. Così, recuperando la potenza frenante, diventa possibile raggiungere distanze maggiori con una batteria ridotta, migliorando così drasticamente l’efficienza energetica della moto. Il progetto ha ambizioni più ampie della singola applicazione: “Al di là della realizzazione di uno specifico modello, l’obiettivo di ETHEC city è soprattutto un approccio operativo alla ricerca per verificare sul campo questo sistema di recupero dell’energia, che in futuro potrebbe avere ricadute sull’intero settore”, sottolinea Oesch.

Più libertà grazie alla stampa 3D

Con le esigenze di un piccolo budget e di scadenze serrate, i processi di produzione convenzionali si sono presto rivelati inadeguati. “Trattandosi di un prototipo, spesso ci serviva solo un singolo pezzo, non grandi tirature; in questi casi la manifattura additiva è ideale”, afferma Oesch. Per stampare in 3D varie componenti sia stilistici sia strutturali, come l’alloggiamento della strumentazione di bordo o le pedane poggiapiedi della carrozzeria, la squadra ha deciso di utilizzare diverse tecnologie: la polimerizzazione di resine liquide (SLA), la fusione diretta di metalli (SLM) e soprattutto la Sinterizzazione Laser Selettiva (SLS) di materiali plastici compositi in polvere. Oesch sottolinea la grande libertà progettuale e realizzativa permessa da queste soluzioni: “Stampando in 3D è possibile ottenere parti anche molto complesse, altrimenti difficili o impossibili da realizzare, anche già assemblate in unico componente. Meno pezzi o – a parità – geometrie alleggerite alla fine significa minori costi e peso, un vantaggio fondamentale nel caso di questi veicoli”.

La sinterizzazione laser come forza motrice

Destinati ad uso finale, i pezzi da stampare in 3D avevano aspettative elevate: leggerezza, resistenza e durata, che sono le caratteristiche tipiche della sinterizzazione plastica; quindi in fase di ricerca delle possibili collaborazioni, il marchio svizzero Sintratec produttore di stampanti 3D proprio con questa tecnologia (distribuite nel nostro Paese da CMF Marelli) si è rivelato il partner perfetto. Così le parti come l’alloggiamento per il display e lo sportello del carburante sono state prodotte con successo usando la macchina Sintratec “S2” e il materiale nylon Sintratec PA12.

“I prodotti ottenuti da Sintratec sono stati di qualità straordinaria, di grande precisione dimensionale e raffinatezza superficiale”, sottolinea Oesch. “In particolare l’alloggiamento del display doveva essere resistente sia a sollecitazioni meccaniche come da urti o deformazioni sia a quelle chimiche come da agenti atmosferici; e così è effettivamente stato”.

L’alloggiamento del display frontale è stato realizzato rapidamente, recapitato e, dopo verniciatura, montato sulla moto per uso finale.

Particolare dell’alloggiamento del display.

Un futuro promettente per la mobilità elettrica

Alla fine, dopo un post-trattamento estetico di verniciatura, i componenti di Sintratec sono stati montati con piena soddisfazione; lavorare a stretto contatto con un’azienda di prossimità ha peraltro garantito di non avere ritardi nelle consegne ed ora è la moto è quasi pronta.

Qual è il giudizio sulla tecnologia SLS, in definitiva? “Magari non ancora per tirature di massa ma per le applicazioni come la nostra la Sinterizzazione Laser Selettiva è evidentemente la migliore soluzione oggi possibile.

Disporre di un sistema come Sintratec S2, adatto a serie piccole/medie, ha potenzialità competitive notevoli per le aziende di produzione industriale.

A mio parere, la tecnologia SLS nel presente è importante per lo sviluppo dei prodotti nel settore automobilistico e avrà un ruolo sempre più importante in futuro”, conclude Oesch. Un futuro di mobilità dei veicoli, che speriamo ispirato e plasmato da progetti come questo.