Programmazione integrata additivo e sottrattivo

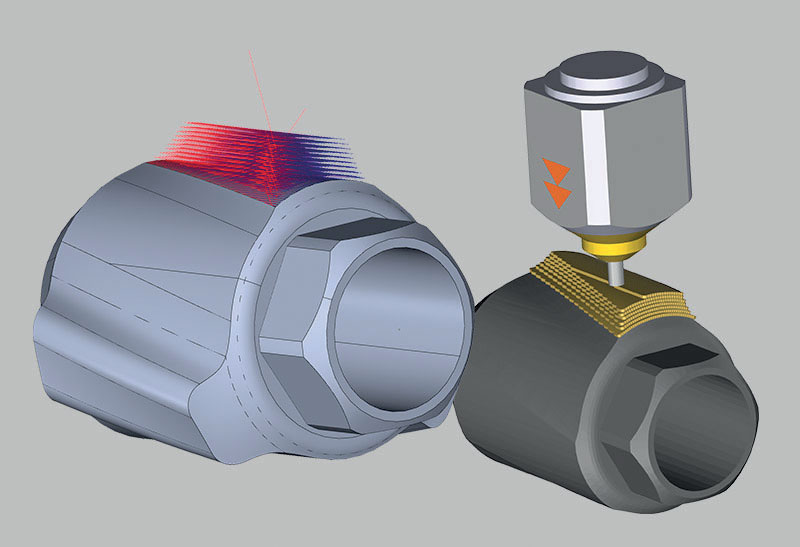

Additive per Direct Energy Deposition (DED) sono dei cicli disponibili all’interno del sistema CAM ESPRIT che offrono programmazione, ottimizzazione e simulazione di processi additivi e sottrattivi in un’unica soluzione integrata.

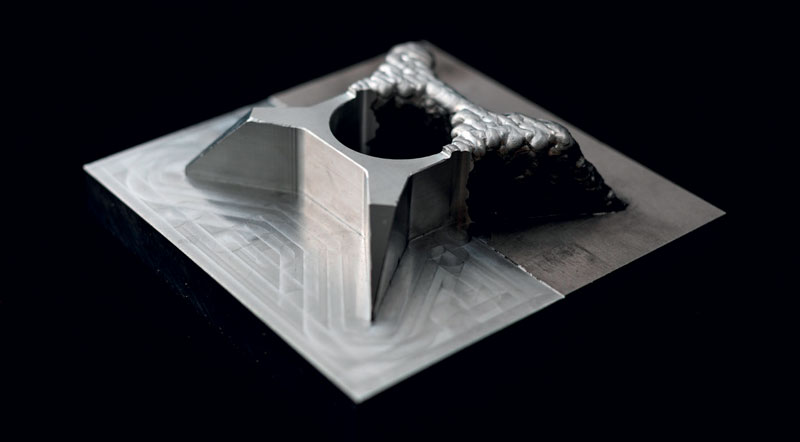

Per secoli l’industria manifatturiera si è affidata alla lavorazione sottrattiva. Negli ultimi due decenni, tuttavia, la produzione additiva è diventata un processo di produzione sempre più utilizzato. Come uno dei principali processi di produzione additiva, la deposizione di energia diretta (DED) utilizza una fonte di energia focalizzata, come un raggio laser o elettronico, per fondere il materiale. La capacità di controllare la struttura del grano di una parte rende DED una buona soluzione per la riparazione di parti metalliche funzionali. Ad esempio, il DED viene spesso applicato per ricostruire componenti di grandi dimensioni, costosi e ad alta usura per l’industria aerospaziale, energetica o marittima, come pale di turbine, teste di perforazione o eliche. DED è anche una delle poche tecnologie di stampa 3D in metallo adatte per l’integrazione in macchine CNC per creare una soluzione di produzione ibrida. Montando un ugello di deposizione su un sistema di lavorazione multiasse, è possibile produrre parti metalliche molto complesse più velocemente e con una maggiore flessibilità. Per soddisfare questa crescente domanda del mercato, DP Technology, azienda del Gruppo Hexagon, ha inserito all’interno del proprio sistema CAM ESPRIT dei cicli di Direct Energy Deposition, in grado di fornire programmazione, ottimizzazione e simulazione di processi additivi e sottrattivi in un’unica soluzione integrata.

Utilizzato un gemello digitale della macchina utensile

ESPRIT fornisce un flusso di lavoro naturale per la programmazione di macchine di tipo Direct Energy Deposition, sia macchine dedicate che soluzioni additive ibride che eseguono anche lavorazioni sottrattive tradizionali. Utilizzando il concetto di Machine-Aware di ESPRIT, viene utilizzato un Digital Twin (gemello digitale) della macchina utensile per programmare, ottimizzare e simulare processi di produzione additivi e sottrattivi. Dalle grandi macchine a portale ai torni a fantina mobile per parti piccole, il software supporta ogni possibile configurazione di macchina utensile CNC, coprendo una gamma completa di esigenze di mercato, dal medicale all’aerospaziale e oltre. All’interno di ESPRIT, un ciclo additivo viene creato e trattato come tutti gli altri cicli di lavorazione, che possono essere combinati in qualsiasi ordine e in qualsiasi momento. Il generatore automatico di collegamenti fornisce un posizionamento efficiente e sicuro tra le operazioni additive, di taglio e non di taglio, i cambi utensile e la movimentazione parti, che sono ottimizzate per la macchina utensile e l’impostazione delle parti. Sia i movimenti di posizionamento dei collegamenti che i cicli additivi e sottrattivi prendono in considerazione il grezzo rimanente, incluso il grezzo aggiunto dai processi additivi, in modo che tutti i movimenti siano privi di collisioni e ottimizzati per il tempo di ciclo. Nel frattempo, la simulazione mostra esattamente ciò che accadrà sulla macchina utensile, con un’anteprima dell’intero processo di lavorazione.

Disponibili numerose strategie

La suite additive di ESPRIT CAM contiene numerose strategie. Il ciclo DED a 3+2 assi è utilizzato per le strutture in cui il pezzo può essere orientato in 5 assi, quindi costruito livello per livello utilizzando un processo a 3 assi. Il sovrametallo può essere aggiunto intorno alla struttura per le successive operazioni di finitura utilizzando i tradizionali processi di sottrazione. L’utente può scegliere tra contornitura e contornitura con strategie di riempimento che includono offset, raster e zig-zag per produrre il risultato desiderato. Il ciclo rotativo (DED 4 assi) ha le stesse capacità di DED 3+2 con l’aggiunta di consentire la deposizione mentre si ruota contemporaneamente il pezzo intorno a un asse. Le traiettorie per la struttura sono formate da offset circolari che utilizzano una slice speciale per costruire la feature, livello per livello. Il ciclo DED a 5 assi è usato invece quando la parte deve essere inclinata dinamicamente durante l’aggiunta di materiale. Il ciclo calcolerà automaticamente i movimenti simultanei a 5 assi per inclinare correttamente la testa ogni volta che è necessario per la corretta deposizione del materiale, consentendo un processo di costruzione simultanea a 5 assi che può includere la temporizzazione per l’eventuale raffreddamento richiesto.