La stampa 3D va nello spazio

Lockheed Martin Space usa la piattaforma di stampa METHOD X per creare parti per il progetto di un rover lunare, permettendo agli ingegneri di progettare, sviluppare e testare sistemi e processi autonomi.

Lockheed Martin ha esteso l’impiego delle stampanti 3D MakerBot® per produrre parti e disegni per i suoi prossimi progetti spaziali. Le stampanti 3D MakerBot sono in uso da circa cinque anni e hanno fornito una stampa 3D facilmente accessibile per una serie di progetti per il team di ingegneri di Lockheed Martin.

Lockheed Martin è un’azienda aerospaziale e di difesa globale, con la missione di collegare, proteggere ed esplorare. L’azienda si concentra sulle tecnologie di prossima generazione e di generazione dopo la prossima. In alleanza con General Motors, Lockheed Martin sta sviluppando un nuovo rover lunare completamente autonomo che potrebbe essere utilizzato per il programma Artemis della NASA. Si tratta di una squadra che rende omaggio al rover Apollo originale, al cui sviluppo aveva partecipato anche GM.

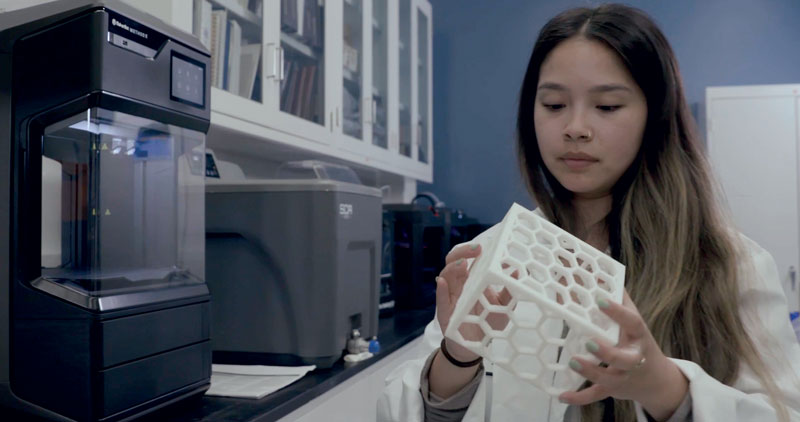

Alcuni elementi della progettazione e dello sviluppo iniziale del sistema di autonomia del rover sono realizzati presso la struttura di ricerca e sviluppo all’avanguardia della Lockheed Martin a Palo Alto, in California, l’Advanced Technology Center (ATC), che è ben attrezzata con una varietà di tecnologie all’avanguardia, tra cui un laboratorio pieno di stampanti 3D.

Parti precise senza deformazioni

L’ultima aggiunta al laboratorio di stampa 3D dell’ATC è la piattaforma di stampa 3D MakerBot METHOD X®. Con METHOD X, il team può stampare parti in materiali come il nylon rinforzato con la fibra di carbonio e l’ABS, dando loro le prestazioni di cui hanno bisogno per test accurati, e, grazie alla camera riscaldata di METHOD X, parti dimensionalmente precise senza le deformazioni variabili di solito associate ad una tipica stampante 3D desktop.

“Presso l’ATC abbiamo diverse stampanti MakerBot che aiutano a velocizzare i tempi di esecuzione”, ha spiegato Aaron Christian, Ingegnere Meccanico Senior, Lockheed Martin Space. “Progetterò una parte, la stamperò e l’avrò in mano ore dopo. Questo mi permette di testare rapidamente la parte stampata in 3D, identificare i punti deboli, regolare il modello, rimandarlo in stampa durante la notte, e poi avere l’iterazione successiva al mattino. La stampa 3D mi permette di fare un design veloce e iterativo, riducendo i tempi di attesa per una parte da settimane a ore”.

Parti progettate per resistere a severe condizioni ambientali

Gli ingegneri della Lockheed Martin stanno testando una moltitudine di applicazioni progettate per il rover lunare. Christian e i suoi compagni di squadra stanno usando METHOD X per stampare una serie di parti per la prototipazione e il proof of concept per il progetto del rover, compresi gli alloggiamenti dei sistemi incorporati, i supporti dei sensori e altre parti personalizzate. “La MakerBot METHOD X produce parti con tolleranza dimensionale fin dalla prima stampa – e per tutti i tipi di progetti, è possibile stampare più parti che possono accoppiarsi insieme”.

Molte di queste parti sono stampate in MakerBot ABS e progettate per resistere al calore del deserto, all’esposizione ai raggi UV, all’umidità e ad altre condizioni ambientali. In combinazione con i supporti solubili Stratasys SR-30, le parti stampate con MakerBot ABS sono progettate per fornire una finitura superficiale più liscia rispetto ai supporti a strappo. La stampa con supporti solubili permette anche forme più organiche che sarebbero state altrimenti impossibili da produrre attraverso la lavorazione tradizionale. La stampa 3D incoraggia gli ingegneri a pensare fuori dagli schemi più di quanto abbiano mai fatto prima.

“Siamo nelle primissime fasi di sviluppo e il rover che abbiamo all’ATC è un banco di prova che abbiamo progettato e sviluppato in casa. Questo banco di prova modulare e accessibile ci permette di apportare modifiche rapide utilizzando la stampa 3D per cambiare il design per altre applicazioni, sia militari, di ricerca e soccorso, applicazioni nucleari o le esigenze di autonomia in ambienti estremi”, ha affermato Christian.

Supporto per un LIDAR stampato in ABS

La stampa 3D permette al team di testare le parti in modo economico, iterativo e modulare. Una delle parti stampate per il rover era un supporto per un LIDAR, un sensore che può aiutare a determinare la vicinanza di oggetti nelle immediate vicinanze.

Ampiamente utilizzato nei veicoli a guida autonoma, Lockheed Martin usa il LIDAR in molti dei suoi progetti di autonomia. Il supporto è stato progettato per poggiare sul rover, un sistema robotico completamente modulare, ed è stato stampato in ABS che permette di gestire condizioni più estreme del tipico PLA.

Il supporto permette anche agli ingegneri di scambiare continuamente il LIDAR con diversi sensori, come una telecamera stereo, un’antenna di direzione, una telecamera RGB o un telemetro. Ha una forma organica complessa, che può essere difficile da ottenere con la lavorazione tradizionale.

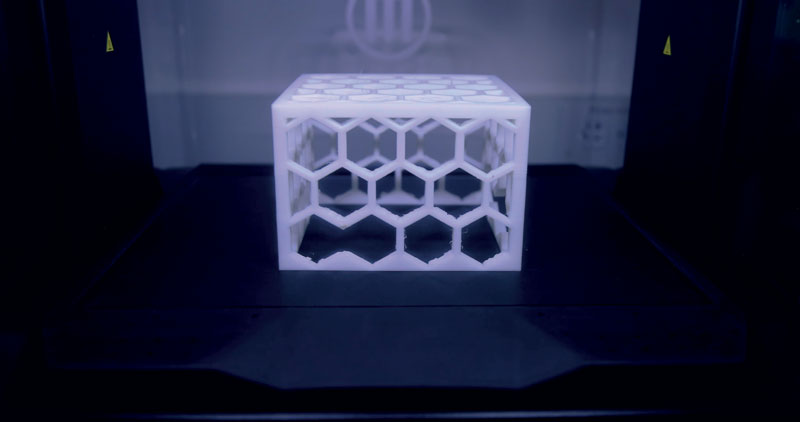

Il supporto ha anche un accesso per garantire un flusso d’aria adeguato a mantenere la parte fresca e a temperatura controllata sul robot.

L’alloggiamento dell’elettronica incorporata è progettato per andare all’interno del rover o in altri robot dell’ATC. L’alloggiamento è stato sviluppato per proteggere l’elettronica da qualsiasi cosa che potrebbe potenzialmente cadere su di essa. Anche se è stato stampato in PLA, grazie alla sua forma esagonale, offre una solida resistenza. Il suo design accomoda facilmente il flusso d’aria aperto necessario per raffreddare il sistema, pur proteggendo il dispositivo.

Non solo prototipi, ma anche parti di produzione

Oltre a stampare prototipi, Lockheed Martin sta usando la stampa 3D per le parti di produzione che andranno in varie piattaforme spaziali.

“Un grande vantaggio del testare e far volare parti stampate in 3D per applicazioni spaziali è che semplifica la progettazione. Si possono creare forme più complesse. Si riduce il numero di elementi di fissaggio necessari e il numero di parti, che comporta un enorme risparmio sui costi perché significa una parte in meno che deve essere testata o assemblata”, ha sottolineato Christian. “Questo apre la possibilità per un futuro assemblaggio in situ nello spazio”.

La produzione nello spazio è costosa ma attraente per applicazioni e missioni future. Ora, i materiali grezzi possono essere lanciati nello spazio per essere utilizzati per stampare in 3D più parti e strutture, piuttosto che spedire ogni parte singolarmente. Combinando questo con un inventario digitale di file di parti, la stampa 3D nello spazio riduce i costi eliminando la necessità di stoccaggio e viaggi multipli, che rendono costoso il volo.

“Il concetto di inventario digitale aiuta ad avanzare la nostra trasformazione digitale: hai dei progetti digitali che puoi lanciare nello spazio, dove basta stampare le parti e farle assemblare sul posto”, ha concluso Christian.