Aprire la mente

La produzione additiva offre nuove libertà ai progettisti di prodotti e apre le porte al futuro.

di Thomas Wikgren

La produzione additiva sta costringendo gli ingegneri a ripensare tutto ciò che fanno. Potrebbe sembrare un’affermazione drastica ma, se si pensa alle libertà offerte da questa tecnologia in rapida evoluzione, è sicuramente vera.

Questa euforia è giustificata dalla natura trasformativa del processo additivo. Quando si parla di materiali solidi, la possibilità di “stampare” o “aggiungere” anziché “sottrarre” o “rimuovere” significa poter realizzare strutture interne con nuovi livelli di complessità, in grado di rendere ancora più funzionali i prodotti e i componenti finali. Gli utensili da taglio, ad esempio, possono essere prodotti con vuoti interni e canali di raffreddamento che ne riducono il peso e ne migliorano le prestazioni. Lo stesso vale per molti altri componenti metallici perché la produzione additiva consente di raggiungere livelli di ottimizzazione topologica prima impossibili.

In effetti, l’evoluzione della produzione additiva può essere rallentata solo dai limiti della nostra immaginazione. E questa è una possibilità reale. In passato, agli ingegneri è stato insegnato a pensare e progettare in base a tecnologie sottrattive. Ci vorrà del tempo perché cambi l’atteggiamento mentale e il mondo accademico e industriale decida di investire nei nuovi strumenti che sono diventati disponibili.

Processo complementare

Tanto per iniziare, uno degli aspetti più importanti da capire è che la produzione additiva non dovrebbe essere considerata una sostituzione ai metodi sottrattivi. Più realisticamente, dovrebbe essere vista come una tecnologia complementare, adatta solo a determinate applicazioni.

Ciò premesso, come fa un’azienda a decidere se questa tecnologia è applicabile alle sue esigenze? Ricorrere a una checklist è un buon punto di partenza. Il componente prodotto ha una forma complessa? Deve essere realizzato in un materiale costoso? Il peso ridotto è una caratteristica essenziale del pezzo finito? Se la risposta a queste domande è affermativa, il componente potrebbe essere un buon candidato per la produzione additiva.

A questo punto, bisogna porsi altre domande. È possibile che il componente venga sottoposto a modifiche nell’ambito di un’offerta di personalizzazione di massa? E si prevede di unire componenti secondari in un unico componente? Esiste, infine, un’impellente esigenza di ridurre i tempi di assemblaggio, aumentare la produttività o ridurre l’inventario? Anche in questo caso, se la risposta è affermativa, la “costruzione” del componente potrebbe essere la soluzione ideale.

Anche la scelta delle giuste polveri è una considerazione fondamentale perché la qualità e le proprietà delle polveri incidono notevolmente sulle proprietà del componente. In pratica, i principali aspetti da considerare sono tre: selezione della materia prima, granulometria e morfologia. Oggi, nei processi di produzione additiva si utilizzano cinque gruppi principali di leghe: acciaio, cromo-cobalto, nichel, alluminio e titanio. Sandvik è ai vertici a livello globale nella produzione di polveri di metallo per la produzione additiva e offre il più ampio programma di leghe, oltre a poter personalizzare i materiali.

Disponibili tutti i principali processi di stampa per i metalli

Tutti i processi di produzione additiva prevedono la fabbricazione a strati di oggetti tridimensionali ma le tecniche di produzione variano. I sistemi di stampa possono essere classificati in base alla loro fonte di energia o al modo in cui il materiale viene aggregato, ad esempio mediante laser o un legante. Al suo interno, Sandvik dispone di tutti i principali processi di stampa per i metalli.

Per la fusione del letto di polveri, ad esempio, utilizza un raggio laser o un fascio di elettroni. Il processo di fusione viene ripetuto, strato per strato, fino alla fusione dell’ultimo strato e al completamento del componente. Il pezzo viene poi rimosso dalla piastra di costruzione e sottoposto al necessario post-trattamento. I metodi di fusione a letto di polvere sono adatti a molti materiali e a diverse applicazioni dato che, generalmente, i componenti risultanti hanno un’elevata resistenza e possono essere sottoposti a una vasta serie di processi di post-trattamento.

Il metodo a deposizione di legante, invece, utilizza un materiale a base di polvere e un legante, solitamente in forma liquida, che funge da adesivo tra gli strati di polvere. Spostandosi orizzontalmente, una testina di stampa deposita strati alternati di materiale e legante. Dopo ogni strato, l’oggetto da stampare viene abbassato sulla sua piattaforma di costruzione. L’oggetto risultante è un corpo verde che deve essere sottoposto a post-trattamento, passato in forno per rimuovere il solvente dal legante e infine liberato dal legante e sinterizzato a densità quasi completa in un forno di sinterizzazione.

Infatti, per ottenere le giuste proprietà – ad esempio, qualità della superficie, precisione geometrica e proprietà meccaniche – quasi tutti i componenti ottenuti tramite produzione additiva hanno bisogno di un post-trattamento di qualche tipo. Ciò può includere il trattamento termico, la separazione dei componenti dalla struttura di supporto e dalla piastra di costruzione, la lavorazione, le procedure di finitura superficiale, oltre che i test e la certificazione. Nel frattempo le superfici interne come, ad esempio, i canali di raffreddamento possono essere lucidate mediante finitura a flusso abrasivo.

I prodotti di domani

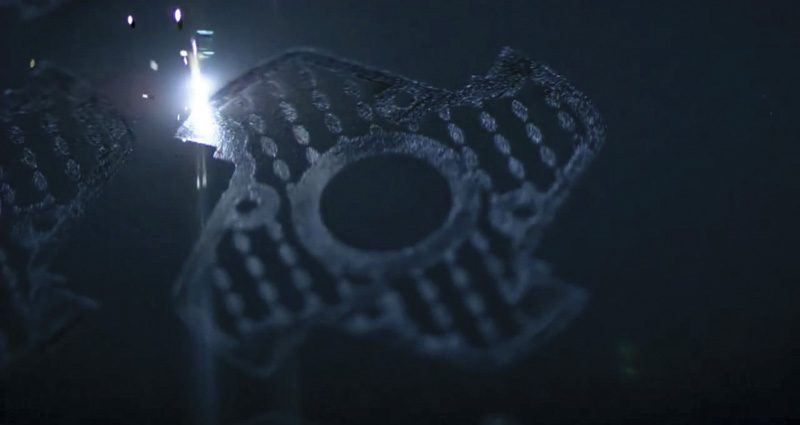

La perfetta conoscenza di questa catena di valore – topologia, polveri, stampa e trattamento – ha permesso a Sandvik Coromant di lanciare il suo primo corpo utensile realizzato con la produzione additiva. CoroMill® 390 è l’esempio perfetto di come la tecnica, combinata a una selezione ottimizzata dei materiali, può essere utilizzata per creare forme e caratteristiche interne complesse. In questo caso, ha permesso di creare un utensile dell’80% più leggero di quanto sarebbe stato possibile con i metodi sottrattivi. Ha permesso anche di ottenere un design più compatto che, in combinazione a un adattatore Silent Tools™, riduce la distanza tra meccanismo di smorzamento e tagliente, migliorando la sicurezza del processo durante le operazioni di fresatura con sporgenze elevate.

Il design finale dell’utensile è il risultato di numerose iterazioni che, ancora una volta, hanno valorizzato i punti di forza del processo di produzione additiva. Topologie e materiali differenti – con un eventuale passaggio dall’acciaio alla lega di titanio – potrebbero essere prodotti rapidamente utilizzando la stampa laser a letto di polvere e minimizzando il peso.

Risulta evidente che siamo all’inizio di un viaggio che si presenta estremamente affascinante, in cui impareremo a progettare e costruire prodotti in modi nuovi. Ma la tecnologia non sarà mai fine a se stessa. Lungo il percorso, approfondiremo sempre più in che modo la produzione additiva può fornire valore al cliente e il relativo business case.

In sintesi, con la produzione additiva sarà possibile realizzare prodotti che oggi non possiamo neanche immaginare. E questo, per un’azienda che ha alle spalle una solida storia di innovazione, rappresenta un futuro incredibilmente eccitante.