Gestione end-to-end dell’intero processo dal disegno al pezzo finito

Come fornitore completo full-line per la produzione additiva di componenti in metallo, DMG MORI soddisfa questo campo tecnologico in rapida evoluzione con soluzioni innovative e un’offerta di consulenza esaustiva.

di Adriano Moroni

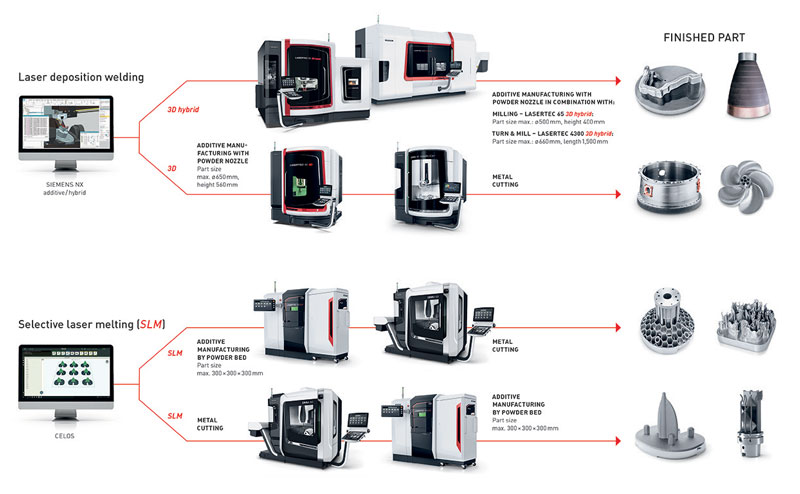

La produzione additiva si sta affermando come processo di prima scelta nelle applicazioni industriali. Di conseguenza, anche i requisiti tecnologici cambiano. DMG MORI ne ha tenuto debito conto durante lo sviluppo delle sue serie di macchine LASERTEC 3D hybrid, LASERTEC 3D e LASERTEC SLM. I temi centrali sono la disponibilità tecnica delle macchine, la loro produttività, la qualità dei pezzi e la sicurezza di processo. È da qui che sono nate innovative catene di processo, sia nel campo della produzione additiva con iniettore di polveri che nella procedura con letto di polvere.

Concetto completo e ad elevata sicurezza di processo

Con i modelli LASERTEC 3D hybrid e LASERTEC 3D, DMG MORI ha dato vita a un concetto completo, composto da macchina, soluzione software e know-how delle applicazioni, all’insegna della massima sicurezza di processo. La base di partenza è una macchina di serie del portafoglio di prodotti DMG MORI, già ben radicata nel mercato della fresatura a 5 assi. Nella sinterizzazione laser gli utilizzatori possono contare su una velocità costruttiva massima di 1 kg/h a fronte di una precisione di ripetibilità tipica delle macchine CNC. Il tutto in combinazione con il software Siemens NX.

“Grazie al know-how applicativo dei nostri esperti, sosteniamo i clienti già nella fase di progettazione strutturale e sviluppo del processo. A tale proposito organizziamo anche corsi di formazione specifici e assistenza in corso d’opera”, spiega Patrick Diederich, Amministratore Delegato di SAUER GmbH e quindi Responsabile delle serie LASERTEC 3D e LASERTEC 3D hybrid.

Riparazione economica grazie alla sinterizzazione laser

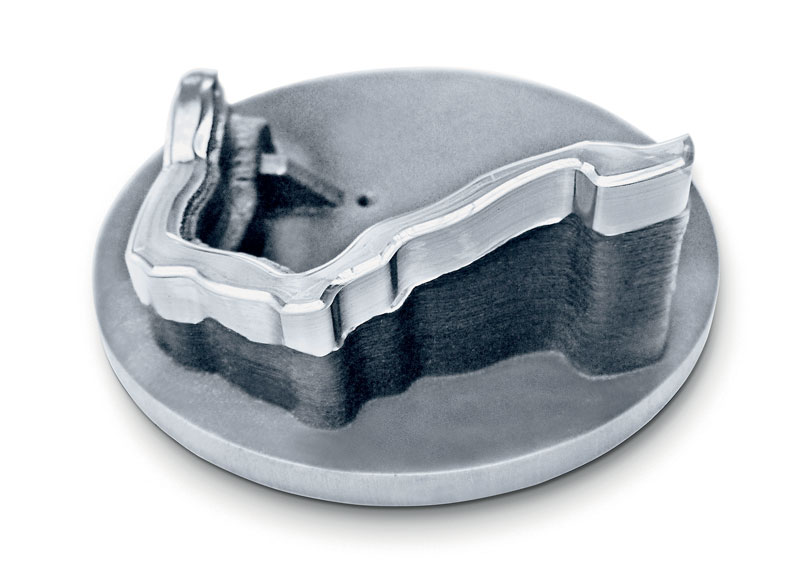

Negli ultimi cinque anni, la sinterizzazione laser si è ulteriormente consolidata in svariati ambiti target come eccellente tecnologia per gli interventi di riparazione e rivestimento. “Un cliente su due nel settore industriale acquista una LASERTEC 65 3D hybrid per le possibilità che offre di effettuare riparazioni a basso costo”, specifica Diederich riferendosi a questa tendenza. Nella produzione ex novo di utensili di formatura e forgiatura, e quindi nella lavorazione a caldo e a freddo della lamiera, la macchina ibrida ha già trovato una nutrita clientela. “A questo proposito vale la pena citare l’esempio delle lame da taglio, che finora necessitavano di un processo produttivo in più fasi e che adesso, grazie alla tecnologia a iniettori di polveri, vengono ripristinate in un solo turno di lavoro”, afferma Diederich. Ad approfittare dei punti di forza della LASERTEC 65 3D hybrid sono inoltre i clienti di quegli ambiti d’attività in cui prioritari non sono i costi dei componenti, ma la disponibilità dell’impianto. Fra questi rientrano settori come quello gas-petrolifero, chimico e farmaceutico.

Patrick Diederich intravede per la sinterizzazione laser una possibilità di sviluppo anche verso componenti di più grandi dimensioni: “Ad esempio, gli utensili pressofusi potrebbero essere realizzati completamente con l’Additive Manufacturing invece di impiegare inserti per stampi. L’integrazione diretta di elementi creati con tecniche additive contribuisce ad aumentare la vita utile dell’utensile”. Incoraggiante per DMG MORI sembra anche l’espansione verso la produzione automatizzata e la riparazione.

Secondo Patrick Diederich bisognerebbe considerare le macchine LASERTEC 3D come sistemi “Build and Repair”: “Si possono eseguire in modo sequenziale e automatico più passaggi del processo di riparazione, senza compromettere la qualità durante la gestione dei pezzi”.

Massima precisione in letto di polvere

Il portafoglio di prodotti DMG MORI con la tecnologia del letto di polvere comprende la LASERTEC 30 SLM 2nd Generation, caratterizzata da un’area di produzione di 300x300x300 mm, e la LASERTEC 12 SLM, che detta nuovi standard in termini di precisione grazie a un diametro di messa a fuoco di soli 35 µm. In questa categoria di precisione, la LASERTEC 12 SLM offre l’area di produzione più ampia: 125x125x200 mm. Denominatore comune di tutti i modelli LASERTEC SLM è il cambio delle polveri con il modulo rePLUG. Il circuito chiuso delle polveri garantisce, da un lato, l’elevata sicurezza sul lavoro citata in precedenza e, dall’altro lato, una facile sostituzione delle polveri in meno di due ore con l’ausilio dei moduli rePLUG. “È il sistema più rapido sul mercato”, sottolinea Mathias Wolpiansky, Responsabile della serie LASERTEC SLM in veste di Amministratore Delegato di REALIZER GmbH presso DMG MORI.

Gestione intelligente delle polveri e un software innovativo

Anche nella tecnologia del letto di polvere DMG MORI intende aumentare ulteriormente la produttività.

Mathias Wolpiansky guarda avanti: “A livello di hardware sono disponibili sistemi multilaser, che permettono un incremento immediato della produttività della macchina”. Anche le soluzioni di automazione sono importanti per il futuro: “Un primo passo è l’automazione della gestione delle polveri, per la quale sono già stati compiuti enormi progressi grazie al modulo rePLUG. Con nuovi concetti macchina o con l’aiuto di robot esterni si potrebbero automatizzare anche le procedure di configurazione e handling dei pezzi”, sottolinea Wolpiansky.

Altro contributo alla produttività proviene dal software OPTOMET, di cui DMG MORI ha presentato recentemente due nuove funzioni: OPTOMET Max. Power garantisce strategie ottimizzate di esposizione alla luce e un migliore sfruttamento delle prestazioni della macchina, con un possibile incremento della velocità costruttiva anche del 50%. Con OPTOMET Temperature Control, invece, è possibile ridurre la tensione residua del pezzo regolando attivamente la temperatura della piattaforma di produzione e mantenendo così condizioni costanti nelle varie fasi del processo.

Circuito delle polveri più efficiente con sigillo di qualità

La concezione olistica dei processi di DMG MORI è dimostrata anche dall’estensione del programma DMG MORI Qualified Products ai dispositivi periferici e agli accessori per la produzione additiva. Al centro dell’attenzione due aspetti: la scelta aperta delle polveri e un circuito delle polveri completo e qualificato. Il ritorno polvere e la rigenerazione con partner DMQP selezionati permette di lavorare in modo redditizio materiali in polvere costosi.

Un partner DMQP altamente specializzato in questo ambito è il Gruppo Heraeus di Hanau, che offre ai clienti un ampio portafoglio di polveri conformi ai più rigidi standard di qualità. Norme che sono poi state validate da DMG MORI sulla sua macchina a letto di polvere LASERTEC SLM. “L’ampia gamma di materiali disponibili nel nostro Webshop va dall’acciaio per utensili a quello inossidabile, passando per l’alluminio e il cobalto-cromo, fino all’Inconel e al titanio, per soddisfare praticamente ogni esigenza dei settori target – in tutto il mondo e nell’arco di pochi giorni lavorativi”, spiega Wolpiansky. Tutte le polveri sono dotate del sigillo di qualità DMQP e pronte all’uso, essendo fornite direttamente con i rispettivi parametri.

Sviluppo mirato del know-how

La costante espansione della produzione additiva è evidente e molte aziende ne hanno già riconosciuto il potenziale. Spesso però manca un approccio coerente. È proprio qui che entra in gioco DMG MORI con i suoi esperti degli ADDITIVE MANUFACTURING Excellence Center. Dalle sedi di Bielefeld, Pfronten, Tokyo, Shanghai e Chicago, gli specialisti di produzione additiva diffondono il proprio know-how nei mercati locali.

Per sfruttare appieno il potenziale dell’Additive Manufacturing, l’azienda ha messo in campo anche la sua DMG MORI Academy. “La nostra unità di consulenza ADDITIVE INTELLIGENCE aiuta le aziende ad acquisire le conoscenze e competenze necessarie e a integrare le catene di processo con le serie LASERTEC SLM e LASERTEC 3D”, dichiara Diederich. L’offerta di consulenza non riguarda solo le prestazioni, ma l’intera catena di processo della produzione additiva, dal calcolo del potenziale, alla progettazione, fino alla produzione di piccole serie. “In tal senso, l’AM-Quickcheck è la perfetta porta d’accesso per definire le applicazioni nella propria azienda”, continua Diederich.

Produzione orientata al futuro

L’Additive Manufacturing è già intervenuta con successo in compiti dove i processi convenzionali si scontrano con i propri limiti. Con gli iniettori di polveri e il letto di polvere è possibile creare strutture complesse, che risultano notevolmente più leggere e dispongono di elementi funzionali intelligenti, come ad esempio una maggiore potenza di raffreddamento nei componenti multimateriali grazie all’impiego del bronzo.

Patrick Diederich ne è certo: “Con queste premesse, le nostre macchine LASERTEC 3D e LASERTEC 3D hybrid e i modelli della serie LASERTEC SLM aprono le porte a nuove concezioni dei processi produttivi e si sposano alla perfezione con una produzione orientata al futuro”.