Una lunga storia di successo

L’azienda tedesca Makra Pro ha sviluppato un processo per lo stampaggio in schiuma utilizzando stampi realizzati in 3D grazie alle stampanti Form 3 di Formlabs.

Makra Pro è un’azienda tedesca che si rivolge a clienti in un’ampia gamma di settori, che vanno dall’automotive, alle tecnologie in ambito sanitario, all’agricoltura e ha come focus lo sviluppo di prototipi e strumenti e la produzione di pre-serie: aree che possono essere migliorate con l’ausilio della stampa 3D.

Nel 2018, in seguito alla richiesta di un noto produttore di motociclette, l’azienda, che fino a quel momento aveva prodotto strumenti per lo stampaggio in schiuma a partire dal legno, ha deciso di utilizzare per la prima volta la stampa 3D. Dopo alcune ricerche, Matthias Krabel, Managing Director di Makra Pro, ha deciso di provare la Form 2 con la Durable Resin, un materiale dalle proprietà simili a quelle del propilene (PP). Le stampanti 3D di Formlabs erano così convincenti nella manipolazione del materiale che Makra Pro non ha nemmeno preso in considerazione l’idea di cercare alternative e il loro parco stampanti è stato rapidamente ampliato, decretando l’inizio di una lunga storia di successo. Oggi, Makra Pro ha dieci stampanti Form 2 e otto Form 3 che vengono utilizzate regolarmente. A seconda degli ordini, ci sono settimane in cui tutte le diciotto stampanti sono in funzione e le parti vengono stampate, lavate e post-polimerizzate 24 ore su 24.

La sfida più grande nello sviluppo quotidiano di un progetto risiede nell’incertezza riguardo le reali possibilità di implementazione delle idee che si sviluppano nella mente del team. Con la stampa 3D desktop, queste idee possono essere rapidamente convalidate e, se necessario, modificate.

L’ultima innovazione di Makra Pro, che è stata completata utilizzando le stampanti 3D di Formlabs, ha persino portato al brevetto di un processo.

Nuovo processo per lo stampaggio in schiuma con la stampa 3D

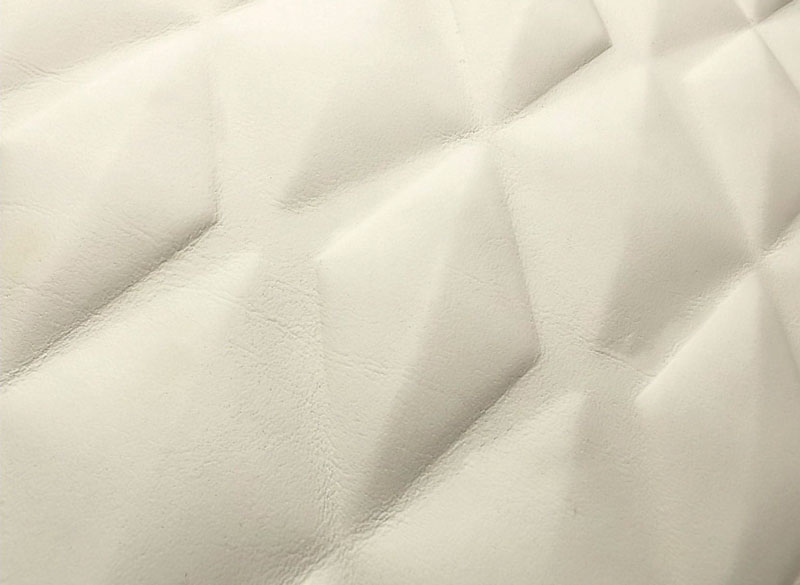

La vera pelle è un materiale popolare, tra le altre applicazioni, per gli interni di veicoli o abitazioni. La pelle è inoltre spesso goffrata, ricamata o rivestita per ottenere il motivo desiderato. Il team Makra Pro voleva ottenere un aspetto 3D per le coperture in pelle: una sfida importante poiché la vera pelle è difficile da modellare. Una mattina mentre preparava i waffle per la colazione, Matthias Krabel ha avuto un’idea rivoluzionaria, chiedendosi: “Può la pelle essere modellata con l’aiuto di una schiuma che si diffonde allo stesso modo della pastella per i waffle?”. L’idea è stata messa in pratica grazie all’ausilio della stampa 3D e convalidata.

Innanzitutto, gli stampi per lo strumento vengono stampati sulle stampanti Form 3 di Formlabs con un materiale appositamente sviluppato. Questi stampi vengono poi inseriti nello strumento, ricoperti di pelle e quindi iniettati con la schiuma per la modellatura. Quando lo strumento viene quindi chiuso, la schiuma si indurisce e la pelle assume il suo aspetto tridimensionale.

Le parti in pelle finite possono quindi essere allungate e utilizzate, ad esempio, sul pannello della portiera di un’auto o fissate al rivestimento del sedile di un veicolo. Una nota società che si occupa di modifiche di automobili di lusso in edizione limitata utilizza queste parti in pelle stampata per pannelli delle pareti o dei soffitti per apportare migliorie ai veicoli. I clienti spesso richiedono disegni in cui le goffrature della pelle sono molto delicate e possono essere ottenute solo utilizzando lo strumento stampato in 3D. Poiché le parti finali sono generalmente più grandi del volume di stampa della stampante Form 3, gli stampi vengono stampati in più parti e quindi assemblati nello strumento. Lo stampo più grande prodotto da Makra Pro consisteva in 160 pezzi singoli. Queste parti sono spesso incollate insieme nell’utensile, in alcuni casi, tuttavia, la pelle viene lavorata utilizzando uno stampo più allentato per poter cambiare e personalizzare parti dello stampo in modo rapido e semplice. Grazie all’ulteriore sviluppo dei prodotti Formlabs, in particolare nell’area dei materiali, Matthias Krabel si aspetta di trovare nuove idee, applicazioni e progetti che sfruttano la stampa 3D in futuro.