Scarpa d’atletica Additive Manufacturing

CRP Technology ha realizzato con la stampa 3D la struttura portante della scarpa d’atletica Pleko, utilizzando il materiale Windform SP. Il risultato è una scarpa chiodata specialistica per pista con elevate proprietà elastiche e di resistenza alle deformazioni anche in spessori sottili.

Il mezzofondista Miro Buroni ha creato Pleko, una scarpa d’atletica personalizzata e rivoluzionaria grazie alle tecnologie impiegate e al materiale di produzione. Buroni si è avvalso delle competenze e supporto di Diadora per le analisi storiche e la progettazione, e di CRP Technology per la realizzazione della parte portante della calzatura in stampa 3D professionale (Sinterizzazione Laser Selettiva) e il materiale composito. Lo sviluppo delle Pleko è iniziato con la scansione tridimensionale del piede dell’atleta e con le analisi biomeccaniche dell’atto della corsa, dell’appoggio e della pressione del piede a terra. La mappatura che ne è derivata, ha consentito a Buroni di modellare la scarpa sulle precise esigenze dello sportivo, e anche di disporre gli elementi di trazione – i cosiddetti “chiodi” – in precisi punti sotto la suola. L’analisi della forza che l’atleta imprime sulla scarpa durante la corsa, e le necessità ad essa collegate hanno inoltre dimostrato che il successo dell’intero progetto – la customizzazione totale della calzatura per migliorare la performance dello sportivo – sarebbe dipeso dal materiale di costruzione di suola, intersuola, chiodi e nervature. Solo un materiale con ottime caratteristiche meccaniche avrebbe permesso a Buroni di realizzare scarpe innovative in stampa 3D. Terminato il design delle Pleko, Buroni decide di affidarsi all’Additive Manufacturing per costruirne la struttura portante. La ricerca si concentra su un’azienda in grado di fornire un servizio di stampa 3D professionale e un materiale con “spiccate caratteristiche di resistenza alla flessione”. E così Buroni si affida a CRP Technology e ad uno dei suoi materiali top di gamma, il Windform SP per processo Powder Bed Fusion/Sinterizzazione Laser Selettiva. Windform SP è un materiale a base poliammidica caricato con fibre di carbonio dalle ottime proprietà di resistenza alle deformazioni e di elasticità: “Esattamente le caratteristiche che deve avere la scarpa per l’atletica leggera”, commenta Buroni. “Windform SP consente la creazione di parti con spessori molto sottili e resistenti; questa caratteristica mi ha permesso di apportare alla tradizionale scarpa d’atletica specialistica una serie di migliorie tra cui la perfetta fasciabilità del piede, da cui derivano l’incremento del comfort e il miglioramento della prestazione sportiva”.

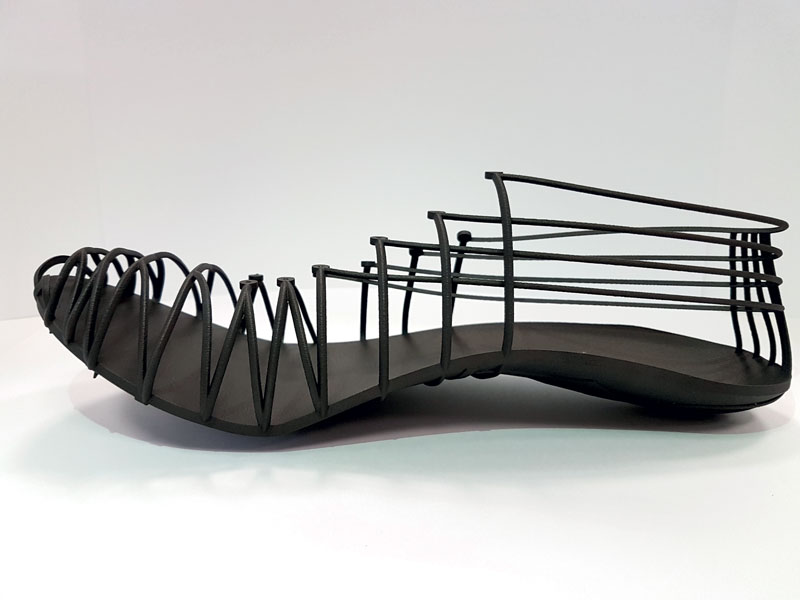

Parte strutturale della scarpa d’atletica prodotta in Windform SP.

Parte strutturale della scarpa d’atletica prodotta in Windform SP.

CRP Technology ha realizzato in un pezzo singolo la struttura portante della scarpa d’atletica: suola, intersuola, chiodi e nervature.

Parte strutturale della scarpa d’atletica prodotta in Windform SP.

La struttura portante della scarpa d’atletica

CRP Technology ha realizzato in un pezzo singolo la struttura portante della scarpa d’atletica: suola, intersuola, chiodi e nervature. Queste ultime partono da sotto la suola in corrispondenza delle linee di sforzo massimo generato dalla corsa. L’intera struttura in Windform SP risulta così simile ad una gabbia, con il compito di sostenere il piede per migliorare la tecnica di corsa; convogliare l’energia cinetica e ridurne al minimo la dispersione, assicurando una perfetta aderenza tra il sistema piede e l’azione della corsa. All’interno della parte in Windform SP risiede la tomaia a calzino, quasi totalmente svincolata dalla struttura e con il solo compito di proteggere il piede. Anche i chiodi disposti sotto la suola sono stati realizzati in Windform SP. “Durante la corsa – specifica Buroni – sulle scarpe si sfoga una forza considerevole, generata dalla spinta prodotta dalla catena cinetica del corpo dell’atleta.

I chiodi sulla suola permettono di disperdere poca forza, ma di contro la sollecitazione sulla scarpa è massima. Questa sollecitazione è fondamentale per migliorare la corsa e la prestazione di gara. Grazie ai punti di asperità e grip che ho disposto sotto suola, la “gabbia” in Windform SP consente all’atleta di sviluppare la maggior forza possibile, senza perdite di energia. Ai punti di maggiore pressione podalica ho associato degli elementi di trazione più profondi, lasciando negli altri spazi elementi di grip di minor entità, ma comunque fondamentali per la tenuta dell’intero sistema”. Al termine della costruzione della parte portante e dopo gli ultimi test effettuati sulla scarpa finita, Buroni si è detto molto soddisfatto dei risultati raggiunti: “Le tecnologie di progettazione e realizzazione, unite alle caratteristiche meccaniche del materiale, hanno impresso all’intero progetto un forte carattere innovativo, consentendo di raggiungere il livello massimo di customizzazione e specializzazione. Sono molto soddisfatto delle mie Pleko in stampa 3D e Windform SP”.