Alluminio protagonista dell’esplorazione spaziale

50 anni fa, con la missione Apollo 11, l’alluminio metallico arrivò per la prima volta sulla luna

di Giuseppe Giordano

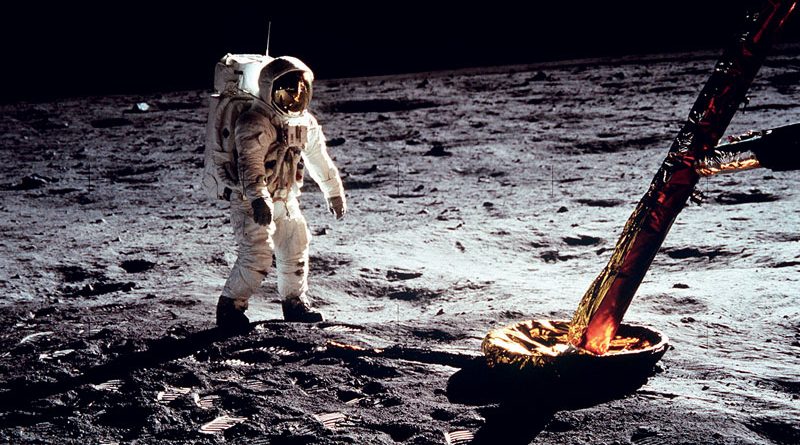

In questo tempo di celebrazioni del viaggio dell’Apollo 11 sino alla luna e della prima camminata di un essere umano sul suolo del nostro satellite, si può ricordare la rilevante presenza di leghe d’alluminio tra i materiali usati in tutte le componenti del progetto. In particolare l’alluminio è stato il materiale principale utilizzato nella costruzione del modulo lunare LEM (Lunar Excursion Module), cioè la parte della navicella che è scesa sul suolo lunare. Il LEM faceva parte della nave spaziale composta, oltre che dal modulo lunare (LM), da un modulo di comando (CM) e un modulo di servizio (SM), come illustrato nello schema. Nella stessa figura è rappresentato anche il vettore Saturn V utilizzato per il lancio della navicella. E’ impressionante il rapporto di dimensioni tra quelle della navicella e quelle del razzo vettore Saturn V. In particolare, il modulo di comando che ha ospitato i tre astronauti, alto circa tre metri, rappresentava poco più del 2% in altezza e lo 0,3% in peso dell’intero sistema di lancio.

L’alluminio garantisce resistenza meccanica a basse temperature

Il vettore è senza dubbio una delle macchine di maggiori dimensioni mai costruite dall’uomo. Alto come un palazzo di 25 piani (110 metri), con un diametro di 10 metri, una massa a vuoto di 130 tonnellate e di 3000 tonnellate a pieno carico, aveva la capacità teorica di lanciare in orbita oggetti con un peso sino a 140 tonnellate. I motori avevano una potenza tale che quando venivano testati, le vibrazioni generate nel terreno potevano essere avvertite fino a 150 chilometri di distanza. Il razzo Saturn V era composto di circa 5,6 milioni di parti classificate, delle quali moltissime in alluminio. In particolare la parte esterna di contenimento e i serbatoi del propellente erano realizzati in leghe d’alluminio. I principali fattori che hanno determinato questa scelta sono, ovviamente, la leggerezza del metallo e la sua facile lavorabilità in confronto alle leghe di titanio o di magnesio. Un altro fattore a favore delle leghe di alluminio sta nella caratteristica generale dei metalli con struttura cristallina cubica a facce centrate di offrire una stabilità (o un miglioramento) delle caratteristiche tensili al ridursi della temperatura e di non subire fenomeni d’infragilimento anche a temperature criogeniche come quelle di ossigeno e idrogeno liquidi, i propellenti nel Saturn V.

Il razzo consumava con i suoi undici motori suddivisi nei tre stadi una quantità di idrogeno e ossigeno liquidi di circa 3,5 milioni di litri con un’iniziale velocità di consumo pari a circa 15.000 litri al secondo. Un altro fattore ha favorito l’uso dell’alluminio nel vettore ed è il valore del rottame generato dal lancio, tanto più alto tanto più composto di un solo metallo. In un progetto da molti miliardi di dollari è stato considerato anche quest’ultimo aspetto, come sottolineato più volte nella documentazione del progetto.

Il mezzo di trasporto degli astronauti dalla terra all’orbita lunare e ritorno è stato il modulo di comando, costituito da due strutture di base, il guscio interno pressurizzato (pressure shell) e lo scudo termico esterno (heat shield), inserite una nell’altra.

Per il guscio interno è stato usato un materiale innovativo per l’epoca, il sandwich d’alluminio: due “pelli” esterne in foglio d’alluminio racchiudono un’anima in nido d’ape d’alluminio incollato e coibentato. Lo spessore del nido d’ape varia da circa 40 mm alla base a circa 20 mm nel tunnel di accesso anteriore.

Lo scudo termico esterno è realizzato in nido d’ape di acciaio inox brasato a due pelli esterne in lega di nichel. Lo spessore varia da 15 a 70 mm. L’intercapedine tra il guscio interno ed esterno è riempita con fibre isolanti come ulteriore protezione dal calore. Il compito più arduo dello scudo termico è quello di proteggere l’equipaggio dall’enorme calore generato durante il rientro in atmosfera, con temperature così intense (quasi 3000 °C) da fondere la maggior parte dei metalli. Per questo motivo la superficie esterna dello scudo è rivestita da una speciale resina epossidica che, fondendosi in modo controllato, riesce a dissipare il calore prima che raggiunga il guscio interno. Lo spessore di questo rivestimento è maggiore sulla base del modulo di comando, quella rivolta verso la terra durante il rientro.

L’esterno, ma soprattutto l’interno del modulo di comando e del LEM, si presentano con un aspetto a dir poco spartano. Pannelli d’alluminio ricoprono internamente tutte le pareti e ospitano decine di interruttori e spie luminose. Lo spazio per l’equipaggio era ridotto all’essenziale.

Il Lunar Excursion Module

Il modulo lunare LEM era composto da due distinti stadi, uno per la discesa e l’arrivo sulla superficie lunare, l’altro per il ritorno al modulo di comando. Il LEM aveva una massa totale di circa 10.000 kg dei quali circa l’80% era dovuto ai combustibili. La struttura di base era formata da pannelli a nido d’ape di alluminio avvolti da un film plastico di poliestere con un lato metallizzato con alluminio. Il numero di strati di film era variabile in funzione delle temperature raggiunte dalle diverse zone della base. Quattro “gambe” in lega 7xxx servivano come sostegno. La parte finale delle quattro gambe era in honeycomb d’alluminio per formare un elemento deformabile in maniera diversa in funzione delle caratteristiche del suolo lunare. Questi pannelli d’alluminio sono stati perciò i primi oggetti terrestri a toccare il suolo lunare.

L’interno della cabina aveva spazi ancora più ridotti di quelli del modulo di comando. L’equipaggio non aveva nemmeno sedili ma era assicurato in posizione eretta da una cintura di fronte alle minuscole finestre triangolari dalle quali osservare l’allunaggio e il desolante panorama del Mare della Tranquillità.