Ceramica refrattaria preformata per l’industria dell’alluminio: cosa c’è di nuovo?

La ceramica isolante preformata della serie ECOSIL, sviluppata da Foundry Ecocer, riduce la perdita di calore durante il trasporto e il contenimento dell’alluminio liquido nei processi di fusione

di Gianluca Chiarello, Giulio Savelli, Stefano P. Trasatti (Università degli Studi di Milano) and Maurizio Sala (Foundry Ecocer)

Foundry Ecocer è una realtà industriale dinamica e consolidata che opera nel settore delle fonderie di leghe non ferrose. Offre la gamma più completa di prodotti per la metallurgia non ferrosa e ha recentemente acquisito CIFE Impianti, storico produttore di forni, in particolare di forni a doppia camera e rotativi. Tra i prodotti di punta di Foundry Ecocer, la ceramica preformata rappresenta un’indubbia eccellenza. L’esperienza acquisita negli anni dal suo personale, i crescenti investimenti in R&S e la recente ristrutturazione del reparto, permettono oggi all’azienda di rispondere alle richieste specifiche dei clienti, rendendo il prodotto sempre più personalizzato. Foundry Ecocer progetta e produce ceramiche isolanti preformate della serie ECOSIL da utilizzare a contatto con il metallo fuso, per trasferire l’alluminio liquido nei processi di fusione. È disponibile un’ampia gamma di prodotti, diversi per forma e dimensione, in grado di soddisfare usi e applicazioni specifiche e complesse, come: vasche e pozzetti, alimentatori, siviere, tazze, distanziatori, disaeratori in linea, filtri e altro ancora per applicazioni speciali. Le elevate proprietà isolanti e la bassa densità della serie ECOSIL conferiscono al prodotto una ridotta espansione termica, che consente una più facile installazione e rimozione. L’uso prolungato di prodotti ceramici refrattari a contatto con l’alluminio fuso può portare a fenomeni di degradazione in base a diversi meccanismi e la perdita di calore derivante dal ridotto isolamento termico del processo può avere un impatto sull’intero ciclo di produzione dell’alluminio.

Il nuovo strumento di calcolo

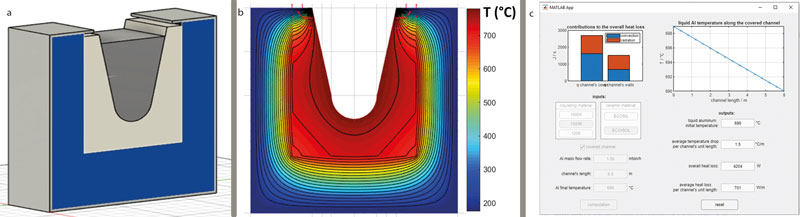

In stretta collaborazione con i ricercatori dell’Università di Milano, Foundry Ecocer ha recentemente sviluppato uno strumento di calcolo per assistere la progettazione e la fabbricazione della ceramica refrattaria ottimizzata per l’uso specifico, tenendo in debita considerazione tutti i diversi parametri di processo. Questo strumento è in grado di prevedere la perdita di calore lungo il sistema di canali installato per trasportare l’alluminio fuso dal forno di fusione (o di mantenimento) alla stazione di colata. Il programma, sviluppato utilizzando la programmazione Matlab, si basa sulle equazioni fondamentali che regolano lo scambio di calore tra una superficie solida e un fluido che scorre, e considera le tre modalità principali di scambio di calore: conduzione, convezione e irraggiamento. Applicando i principi dei fenomeni di trasporto, è possibile quantificare la dispersione termica e, a sua volta, prevedere la temperatura di ingresso dell’alluminio fuso necessaria per garantire la temperatura specifica di progetto nella stazione di colata. In base alle caratteristiche dimensionali dell’impianto di colata, alle proprietà fisiche dei materiali scelti per progettare la linea, al tipo di lega di alluminio lavorata e alle condizioni operative, è possibile determinare la temperatura minima che il forno di fusione (o di mantenimento) deve mantenere. Lo strumento di calcolo richiede la simulazione 3D della sezione del canale (figura 1a) e di qualsiasi altro componente che fa parte della linea di colata (vasca di filtraggio e unità di degassificazione) e determina il profilo di temperatura attraverso l’analisi agli elementi finiti (figura 1b). Un’interfaccia di facile utilizzo (figura 1c) permette di prevedere la temperatura di ingresso richiesta e la perdita di calore complessiva in funzione di parametri di input come il materiale specifico utilizzato per assemblare il canale, la lunghezza totale del canale, la temperatura finale desiderata dell’alluminio, la portata dell’alluminio e così via. Il programma è uno strumento dal grande potenziale, in quanto può essere utilizzato nelle fasi di progettazione di una nuova linea, assistere i tecnici di vendita nella valutazione della qualità di una linea in funzione presso un potenziale cliente, o essere utilizzato dagli operatori della linea per verificare la corretta funzionalità del processo.