Controlli non distruttivi in fonderia, le tecnologie Zeiss

Zeiss Industrial Quality Solutions rafforza il portfolio di sistemi per la misurazione di precisione e il controllo non distruttivo dei getti pressocolati grazie alle sinergie nate dall’integrazione di Bosello High Technology e Gom.

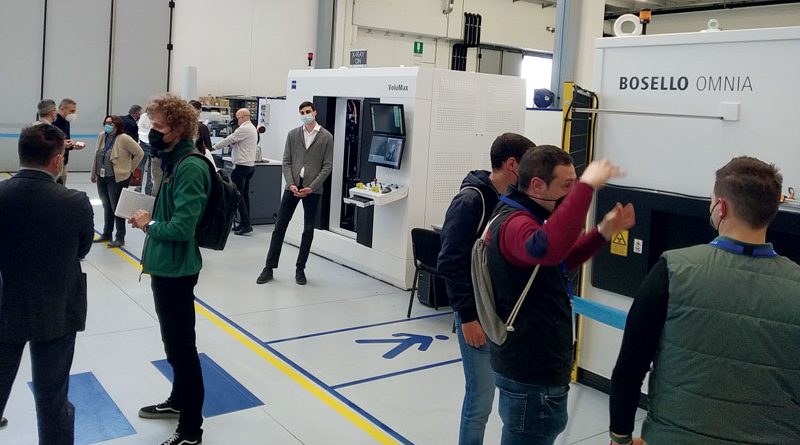

Si è tenuto il 28 e 29 aprile, presso lo stabilimento di Cassano Magnago (VA), il primo Open Day di Zeiss Industrial Quality Solutions dedicato ai sistemi di misura e controllo d’integrità per getti pressocolati, che ha illustrato a un’ampia platea di professionisti e clienti italiani i punti di forza del portfolio di tecnologie nato in seguito all’acquisizione di Bosello High Technology e Gom, avvenute nel periodo 2018-2019. Nel corso dell’Open Day, ospitato non a caso nel workshop di Cassano Magnago che ha visto nascere e diffondersi nel mondo i sistemi radioscopici Bosello, è stato possibile assistere a un’approfondita descrizione delle tecnologie X-ray 2D, tomografia computerizzata e 3D scanning, con dimostrazioni pratiche dei principali modelli del portfolio Zeiss Industrial Quality Solutions.

L’efficacia dei sistemi X-ray 2D

L’indagine radioscopica, per la sua versatilità e la velocità d’acquisizione dell’immagine del pezzo da controllare, è la soluzione più diffusa per il controllo di grandi volumi di getti e quella che, negli ultimi anni, ha vissuto il maggior sviluppo tecnologico. La gamma di prodotti Zeiss Bosello raccoglie gli oltre 40 anni di esperienza di Bosello in questo campo per offrire immagini radioscopiche 2D in alta risoluzione che, grazie al software Automatic Defects Recognition (ADR), permettono di riconoscere e classificare i difetti riscontrati sulla base di comparazione con le librerie di difetti previste dalle normative ASTM o tramite standard customizzati. La rapidità dell’acquisizione dell’immagine, nell’ordine di pochi secondi, associata a un alto livello di automazione, permette di eseguire il controllo in linea o “at-line” (accanto alla linea produttiva) fino al 100% della produzione.

All’evento di Cassano Magnago sono stati presentati i principali modelli della gamma Zeiss Bosello:

– ZEISS BOSELLO OMNIA, in grado di ispezionare ad alto tasso di produttività un vasto numero di prodotti. Grazie a specifiche features di automazione, quali un sistema a doppia tavola rotante per un efficiente carico/scarico, lettori di matrici e codici ed il software Automatic Defects Recognition di proprietà Zeiss; – ZEISS BOSELLO MAX: Un modello altamente versatile grazie a diversi gradi di configurazione, in termini di taglia di particolari da ispezionare e potenza. Inoltre, può essere equipaggiato opzionalmente con la tecnologia CT (Tomografia Computerizzata), che permette la ricostruzione di un modello tridimensionale del particolare per ulteriori analisi.

I vantaggi dell’ispezione 3D in metrologia e analisi tomografica

Un campo in continua evoluzione è quello dell’ispezione dimensionale senza contatto con luce strutturata. Gom, con la famiglia Atos 3D Scanner e il software d’acquisizione GOM Inspect Suite, si è inserita tra i fornitori di riferimento mondiale in questo settore, in particolare per il controllo di componenti stampati, in qualsiasi materiale. Lo scanner, generalmente montato su un braccio robotizzato, è composto di una sorgente luminosa e due telecamere; scansiona in pochi secondi tutte le superfici dell’oggetto che il software condensa poi in una visualizzazione 3D completa, con una precisione fino a circa 50 micron. Dal confronto di questo oggetto virtuale con il suo modello CAD, è possibile individuare e classificare le differenze critiche di forma. Nonostante la precisione non raggiunga quella ottenuta con i tastatori a contatto, il valore aggiunto dello scanning 3D è la completezza dell’informazione per valutare l’intera forma dell’oggetto e non solo gli eventuali scostamenti dimensionali di alcuni punti cospicui.

La visualizzazione 3D offre vantaggi importanti anche per il controllo dei difetti interni. Zeiss sviluppa sistemi TC da oltre vent’anni e oggi offre una gamma di 37 modelli adatti a ogni tipo d’impiego, dai laboratori alle linee di produzione. L’evento di Cassano Magnago ha presentato inoltre ZEISS VoluMax 9 Titan, l’ultima nata della gamma VoluMax e destinata al controllo at-line di componenti fino a 600 x H700 mm e 60 kg di peso. La sorgente ad alta energia (450 kV) permette di controllare i difetti interni anche di materiali ad alta densità come i moduli di batterie per veicoli elettrici.