Impianti di recupero dei fluidi di laminazione e delle terre diatomee

Gli impianti di distillazione frazionata progettati da Formeco permettono il recupero quasi totale degli oli di laminazione impiegati nella produzione del foglio d’alluminio

I fluidi di laminazione sono impiegati in diversi processi industriali. Uno dei più comuni è quello della produzione di nastri e foglio di alluminio. La laminazione è un processo di formatura in cui il materiale metallico viene forzato attraverso una coppia di cilindri. La laminazione a freddo è eseguita con laminatoi a quattro cilindri sovrapposti che, ruotando su sé stessi, imprimono nel materiale la forma desiderata. Il foglio di alluminio viene poi laminato in diversi passaggi, con una riduzione media dello spessore del 50% a ogni singolo passaggio. Le unità di laminazione sono dotate di sistemi di controllo avanzati che verificano sia lo spessore sia la planarità del foglio. Gli stessi sistemi monitorano anche le variazioni dei valori nominali di riferimento e regolano automaticamente i parametri di funzionamento del laminatoio. Questa parte del processo richiede lubrificanti a bassa viscosità come oli minerali, emulsioni, paraffine e oli grassi. La fase finale, invece, utilizza gli oli di laminazione sia per la lubrificazione sia per la regolazione dello spessore. Questi oli, a base isoparaffinica, sono caratterizzati da un alto punto di ebollizione e vengono contaminati durante il loro uso con l’alluminio colloidale e gli oli lubrificanti idraulici del laminatoio. Nella fase finale del processo produttivo avviene lo sgrassamento, ottenuto con bagni in soluzioni acquose unite a prodotti sgrassanti e tensioattivi acidi o alcalini, seguito da un risciacquo con acqua demineralizzata. In seguito avviene la fase di “spremitura” del nastro, che si ottiene facendo passare il nastro attraverso rulli rivestiti di gomma per eliminare la maggior parte del prodotto di lavaggio dalla superficie, che viene poi risciacquata in diversi bagni con acqua demineralizzata. Infine, il nastro passa attraverso un tunnel di asciugatura ad aria calda, dove viene completamente asciugato da qualsiasi residuo liquido. L’olio saturo di laminazione utilizzato nella fase finale della lavorazione può essere trattato attraverso la distillazione, evitandone così il costoso smaltimento e, allo stesso tempo, avendo la possibilità di recuperare il lubrificante per le successive fasi di produzione, ottenendo così un grande risparmio sui costi di acquisto.

Terre filtranti dopo il trattamento

Gli impianti a separazione termica di Formeco

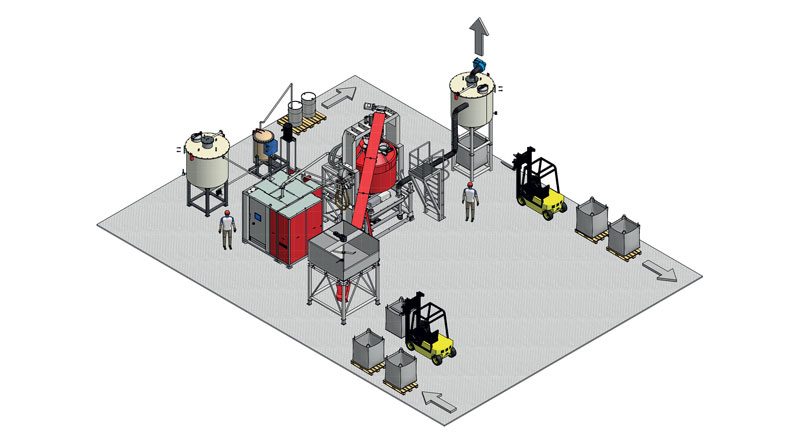

Formeco, azienda con sede a Noventa Padovana (Padova) specializzata nella costruzione di impianti per il trattamento e recupero di solventi e acque reflue di processo, progetta e fornisce impianti di distillazione frazionata per il recupero dell’olio di laminazione. Si tratta di unità per la distillazione frazionata, che permettono la distillazione dei solventi con diversi punti di ebollizione e la separazione quasi totale dei solventi dagli inquinanti liquidi. Il processo di distillazione frazionata permette di ottenere un liquido abbastanza puro per essere riutilizzato integralmente nei processi originali. L’impianto consiste di un bollitore riscaldato in forma indiretta da olio diatermico o da altre fonti di energia (vapore, per esempio). L’olio diatermico è posto in circolazione forzata all’interno di un’intercapedine esterna solidale con il bollitore e in una serpentina interna. Il vapore circola allo stesso modo nell’intercapedine esterna e all’interno della serpentina. Nella parte superiore del bollitore è installata una colonna di frazionamento dotata di dispositivi antispruzzo e di materiale di riempimento ad alta efficienza per favorire il lavaggio in controcorrente vapore-liquido. Il riflusso consiste in una corrente di liquido che cade sul fondo, all’interno della colonna, in controcorrente rispetto ai vapori che salgono verso l’alto. La corrente di riflusso impedisce la risalita in colonna di tutte le frazioni pesanti che contaminano il solvente di lavorazione. Un condensatore di testa permette di regolare il riflusso forzato nella colonna per favorire la separazione dei vari componenti della miscela da trattare. La colonna contiene al suo interno il materiale di riempimento. Questo materiale permette di “selezionare” il distillato. Durante il processo il materiale di riempimento è attraversato da una pioggia di solvente chiamata “reflusso” che permette il “lavaggio” dei vapori in risalita, aumentandone la purezza. L’impianto Formeco non si limita al recupero dei fluidi di laminazione contaminati, ma permette anche il trattamento delle terre di filtrazione (terre diatomee) impiegate nel processo di laminazione dell’alluminio. Le terre diatomee sono utilizzate per la filtrazione dell’olio lubrificante, normalmente composto dal 95% di cherosene e dal 5% di miscele diverse di alcoli. Lo scopo dell’essiccazione di queste terre è quello di recuperare il lubrificante per mezzo di un processo di distillazione. Il fluido recuperato ha le stesse caratteristiche chimico-fisiche del prodotto originale ed è idoneo per essere riutilizzato nel processo produttivo. Le terre filtranti sono composte da una miscela di diatomee e terre sbiancanti. Per mezzo di un’unità di distillazione speciale, riscaldata da un circuito di olio termico o da una caldaia esterna a vapore, queste terre sono riscaldate per estrarne i componenti volatili (cherosene e alcoli), senza trascinamenti di polvere. L’impianto è dotato di un raschiatore interno che mantiene il prodotto in costante movimento, permettendo lo strippaggio totale dei solventi. Un recupero medio di solventi idrocarburici dalle terre di filtrazione è normalmente di circa il 30% in peso. Questo specifico trattamento rappresenta di fatto un processo innovativo, perfezionato da Formeco, garanzia di un altissimo livello di esperienza e di successo.