Kind & Co, specialisti in acciai per stampi per estrusione e pressocolata

La qualità di estrusi e getti pressocolati è direttamente influenzata dalla scelta degli acciai speciali impiegati nella costruzione degli stampi e delle matrici utilizzate. Lo spiega Giuseppe Colombo, CEO di Kind Special Alloys Italia

Kind Special Alloys Italia è la filiale italiana di Kind & Co, acciaieria tedesca di proprietà familiare, attiva nel settore dell’acciaio per utensili, in particolare degli acciai per utensili a caldo e acciai resistenti alle alte temperature. Con oltre 130 anni di esperienza e 400 dipendenti, Kind & Co è una delle poche aziende al mondo che ha al suo interno l’intera catena di produzione: elaborazione dell’acciaio, forgiatura, trattamento termico, lavorazioni meccaniche, magazzino e taglio. I principali segmenti di applicazione sono pressocolata, estrusione e stampaggio a caldo. La società è presente da molti anni a livello internazionale con propri uffici e filiali. In Italia, la presenza nel secondo più grande mercato europeo nel campo della produzione di alluminio e nel primo mercato nel settore della produzione di stampi per estrusione è una parte importante dell’attività complessiva di Kind & Co. Propone contenitori e attrezzature pronte all’uso per presse di estrusione di alluminio e metalli in genere, acciai per la produzione di matrici e stampi per pressocolata e acciai per forgiatura. La società contribuisce in modo significativo a migliorare la competitività dei prodotti delle aziende italiane in questo settore strategico.

Spiega Giuseppe Colombo Amministratore Delegato di KSA Italia: “Continuiamo ad allineare la nostra offerta osservando le tendenze di medio periodo per l’acciaio di elevata qualità per utensili a caldo, ad esempio per ottenere profili a parete sottile, leghe adesive, qualità delle superfici, stabilità dimensionale. Le soluzioni su misura, incluso l’acciaio per utensili premium di Kind & Co, possono aiutare a ridurre i costi di produzione attraverso una maggiore durata. Il materiale inizialmente più costoso si ripaga rapidamente in termini di durata degli utensili, ridotti interventi di manutenzione, estetica dei prodotti finali. Naturalmente, forniamo anche acciaio di buona qualità, in cui il contenuto di lega è standardizzato, ma noi di Kind & Co lo realizziamo curando con particolare attenzione fusione, forgiatura e trattamento termico; per questo lo chiamiamo ‘good standard’. Anche se attualmente stiamo vivendo cambiamenti significativi e sfide in molti segmenti finali, ci concentriamo ancora sullo sviluppo di innovazioni competitive di prodotto e processo con i nostri clienti. La qualità conta! Continuiamo a espandere i nostri servizi e la creazione di valore anche in questi contesti di mercato”.

Quali sono le caratteristiche del vostro acciaio che lo rendono preferibile agli altri?

“Siamo da molti anni tra i leader internazionali nel settore degli acciai per utensili a caldo. Abbiamo una gamma di acciai per utensili ad alte prestazioni che possiamo personalizzare in base alle migliori pratiche interne e dei clienti, avendo un insieme integrato e unico di capacità industriali e tecniche sulla intera catena del valore, dalla fusione alla lavorazione, all’interno di una rete di relazioni e collaborazioni con terze parti altamente flessibile. Le esperienze applicative e metallurgiche sono il perno per supportare lo sviluppo del business in segmenti vecchi e nuovi. Le conoscenze tecniche e l’aggiornamento continuo sono un prerequisito per la nostra squadra di vendita. La nostra gamma di acciai si adatta perfettamente alla base clienti italiana, anche di nicchia, ed a clienti sofisticati ed esigenti. Alcuni esempi:

TQ1, acciaio per stampi, è un punto di riferimento del settore ormai da molti anni. Le aziende internazionali di estrusione di alluminio e pressocolata sono realmente impegnate a operare con stampi ed inserti realizzati in TQ1. Negli ultimi anni, questo acciaio è stato largamente adottato nelle matrici per componenti automobilistici strutturali di grandi dimensioni, pezzi fusi con alette di raffreddamento pronunciate, matrici complicate per scatole del cambio automatico e componenti per veicoli elettrici, come i contenitori delle batterie.

CS1 è stato recentemente introdotto per rispondere alle crescenti richieste di soluzioni avanzate per elevate caratteristiche superficiali degli stampi per pressocolata. Le parti visibili di motociclette, coperchi delle testate dei cilindri automobilistici, parti per laptop, telefoni cellulari, prodotti di consumo di fascia alta sono articoli che possono beneficiare in gran parte di un acciaio speciale caratterizzato da resistenza alle alte temperature, eccellente tenacità anche ad elevati durezza di lavoro (possibile fino a 54 HRC).

CR7V-L è un acciaio versatile per applicazioni a caldo e freddo: inserti per stampi e matrici per forgiatura, per la lavorazione dell’acciaio, in particolare con gravi problemi di usura, utensili per stampaggio a caldo di parti strutturali, automobilistiche, coltelli per taglio a caldo e trimmer flash, rulli del banco di spinta per la produzione di tubi senza saldatura in acciaio, mandrini per la produzione di cilindri in acciaio. Tutte applicazioni in cui i clienti italiani e la relativa filiera sono tra i principali leader mondiali“.

Kind & Co, specialisti in acciai per stampi per estrusione e pressocolata

E i contenitori per estrusione?

“Il contenitore è uno degli elementi principali del processo di estrusione, quindi in primo luogo la scelta del progetto, il suo layout e, appunto, la scelta degli acciai sono elementi fondamentali. Per semplificare non è sufficiente ‘fare un buco’ in un blocco di acciaio, perché ciò può creare grossi problemi in termini di tensioni interne e quindi di successive lavorazioni. L’accoppiamento di diversi acciai tra il rivestimento interno, il rivestimento intermedio e l’involucro del contenitore, un design combinato con adeguati sistemi di raffreddamento, richiedono materiali adeguati, che in questo caso fanno una differenza enorme, soprattutto in termini di durata del contenitore stesso. Nel caso della produzione di estrusi, la riduzione del rischio di arresti di produzione lunghi e costosi è particolarmente importante. Kind & Co parte dal disegno del cliente e può fornire il contenitore finito in acciai forgiati speciali”.

Chi sono i vostri clienti tipici nel caso dei contenitori per presse?

“Siamo conosciuti per i contenitori dello stampo di estrusione pronti per l’installazione, servizio di ripristino, installazione di sistemi di riscaldamento, accessori come liner, mandrini, dummy blocks, dischi di pulizia, portastampi, acciaio per stampi e ottimizzazione di ingegneria e progettazione, in collaborazione con i nostri clienti. I nostri principali clienti sono di due categorie, la prima è quella dei fabbricanti di presse per estrusione, che realizzano tutte le parti principali delle presse e si rivolgono a noi per la fornitura dei contenitori completi. Il secondo è quello degli estrusori, che forniamo direttamente. Aggiungo che i contenitori per l’estrusione dell’alluminio sono una parte importante del nostro business, ma l’estrusione di altri metalli, come rame, ottone e persino acciaio, è ugualmente molto significativa, soprattutto nel mercato italiano, leader mondiale in questi settori. Normalmente gli estrusori acquistano i propri contenitori in modo diretto, soprattutto per adattarli meglio alle loro caratteristiche di produzione. In questo caso possiamo eseguire operazioni di revamping sui contenitori o fornire elementi completamente nuovi secondo il disegno. Il progetto del nostro cliente viene analizzato da noi e modellato in 3D con simulazioni al computer. Nel caso dei contenitori, il tipo di acciaio utilizzato cambia radicalmente in base al tipo di produzione dell’estrusore. Ad esempio, la tecnologia e il design della costruzione per le presse dirette sono abbastanza diversi da quelli per la costruzione di contenitori per l’estrusione indiretta. Ci caratterizziamo per la scelta degli acciai delle bussole e di tutte le parti che compongono i contenitori e le attrezzature in acciaio per le presse, che realizziamo partendo dalla colata e dalla forgiatura fino alla lavorazione meccanica e al trattamento termico.

Giuseppe Colombo, CEO of Kind Special Alloys Italia (KSAI)

E gli stampi per pressocolata?

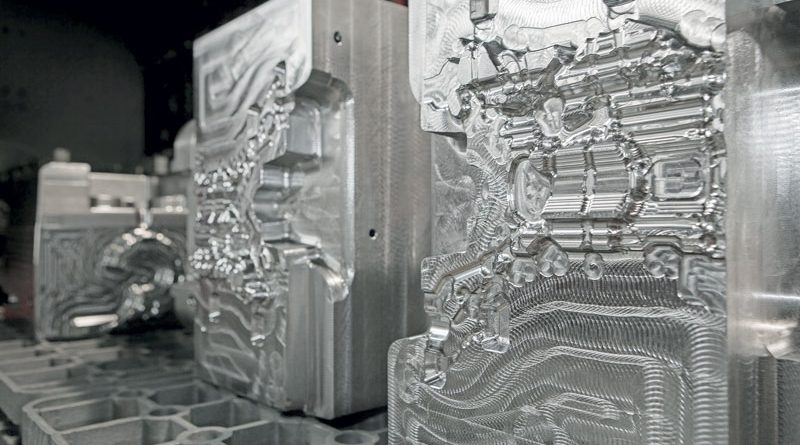

“Le caratteristiche sono simili, ovviamente ci sono acciai per stampi semplici e acciai adatti agli stampi molto complessi, con molti fori, profili, angoli, ecc. Gli acciai good standard già citati sono proposti per stampi più semplici, mentre gli acciai speciali TQ1 e CS1 sono i prodotti di fascia alta, per stampi per pressocolata che possono costare diverse centinaia di migliaia di euro. Il costo del materiale è una componente importante ma non determinante nel calcolo finale e per gli stampi più costosi il risparmio sugli acciai da utilizzare è spesso meno significativo. Il processo di pressocolata richiede utensili ed attrezzature adeguate. Le interruzioni del processo di produzione dovute alla scarsa qualità dei materiali o i costi proporzionalmente eccessivi della rilavorazione dei pezzi prodotti, hanno un effetto diretto sui costi finali di produzione. I nostri acciai da utensili, ottenuti attraverso processi produttivi ottimizzati, offrono proprietà speciali ad alto valore aggiunto per ciò che riguarda resistenza a shock termici, resistenza a fatica termica ad alte temperature, tenacità, resistenza all’usura. Una scelta corretta dell’acciaio per lavorazioni a caldo prolunga la vita dell’utensile e migliora la qualità del prodotto finale. La nostra specialità è proprio quella di fornire ai nostri clienti soluzioni tecnologiche superiori, per aiutarli a competere, soprattutto in segmenti quali l’automotive, soggetti a radicali trasformazione dovute a nuovi sistemi di propulsione ed alimentazione”.

Infine, per concludere, quanto valgono in termini percentuali di turnover i diversi segmenti che seguite?

“La pressocolata è il nostro core business e rappresenta circa il 30% del nostro fatturato totale, il 30% è rappresentato da acciai per estrusione, quindi matrici, contenitori e attrezzature per presse, infine il 20% è rappresentato dalla forgiatura. La restante frazione di business è infine rappresentata da stampaggio a caldo, tecnologia dei tubi, lavorazione del vetro, stampi in plastica e da segmenti relativi ad applicazioni industriali e di nicchia, nel settore medico, in quello alimentare, negli accessori per macchine utensili e nelle telecomunicazioni”.