La vergella d’alluminio aiuta la transizione energetica

La vergella da colata continua è un materiale strategico per le applicazioni elettriche e meccaniche dell’alluminio. L’esperienza del Gruppo Trimet*

Il Gruppo Trimet è una società tedesca a conduzione familiare che produce alluminio primario da elettrolisi (540.000 tonnellate/anno) e da rifusione (240.000 tonnellate/anno) per trasformarlo in billette (90.000 tonnellate/anno), (115.000 tonnellate/anno), lingotti in lega (220.000 tonnellate/anno) e vergella (95.000 tonnellate/anno). La vergella è entrata tra le produzioni del gruppo con l’acquisizione da Rio Tinto dei due stabilimenti francesi di Saint-Jean-de-Maurienne e Castelsarrasin, avvenuta a fine 2013. Questi stabilimenti sono le unità produttive di Trimet France, nel cui capitale l’operatore elettrico EDF, controllato dallo Stato francese, è presente con una quota del 35% (figura 1). Questa presenza sottolinea quanto sia strategico, in un mercato evoluto, la disponibilità di vergella per usi elettrici e in particolare per le linee di alta tensione; soprattutto in vista dei necessari potenziamenti delle reti di distribuzione in vista dell’aumento della domanda di energia elettrica legato alla transizione energetica.

Lo stabilimento di Saint-Jean-de-Maurienne dispone di 180 celle elettrolitiche, di 11 forni fusori a gas (20-60 t di capacità ciascuno) e di tre macchine per colare e laminare la vergella in processo continuo. Questo sub-settore produce circa 150.000 tonnellate/anno di vergella e occupa 600 addetti.

Castelsarrasin, l’altro stabilimento, è situato nel sud della Francia ed è specializzato nella produzione di vergella di leghe d’alluminio per uso meccanico e saldatura. Occupa 35 dipendenti e produce circa 10.000 tonnellate l’anno.

La colata continua dei metalli: le ragioni di un successo

La colata continua è il processo che porta direttamente dal metallo liquido al semilavorato. Si possono in tal modo produrre barre, profili, nastri e tubi sia in acciaio che in metalli non ferrosi come rame e alluminio. In particolare per quanto riguarda quest’ultimo metallo, è sempre più elevato il numero di leghe utilizzabili con questo processo. L’assenza di processi di riscaldamento e rifusione nel ciclo produttivo, in alcuni casi sino alla rifusione, rende molto interessanti i vari processi di colata continua. La riduzione dei costi è intuitivamente un vantaggio peculiare e sarà fonte di risparmio tanto più quanto il materiale presenta un punto di fusione più elevato e perciò una temperatura di colata più alta. Non è perciò sorprendente che circa il 90% dell’acciaio (temperatura di fusione = 1400 °C circa) trattato nel mondo abbia tale processo nel ciclo di produzione. Nel settore alluminio (temperatura di fusione = 700 °C circa) i processi comprendenti colate continue sono utilizzati in percentuali molto inferiori.

I prodotti ottenuti da colata continua si possono suddividere in due tipologie distinte. La prima porta alla produzione per CC di placche con spessore ridotto e ampia larghezza utilizzate come stock per foglio sottile, alette di raffreddamento, capsule e lattine. La seconda si caratterizza per la produzione in continuo di barre, che possono essere utilizzate senza ulteriori lavorazioni o utilizzate, dopo successiva laminazione, per produrre vergelle di diverso diametro. Questo schema di colata può essere applicato anche alla colata di barre di grandi dimensioni, tali da consentire la produzione di lingotti di vario peso attraverso il taglio in lunghezza della barra.

Vantaggi metallurgici della colata continua

La colata continua non porta solo vantaggi economici incidendo sul bilancio energetico di processo. Il metodo è vantaggioso anche per ottenere un buon livello di qualità nella produzione di semilavorati. In particolare la CC consente un buon controllo del raffreddamento e, di conseguenza, la microstruttura dei prodotti è uniforme. Rispetto alla fusione in stampo, la CC riduce anche la quantità di scarti generati. Inoltre, le proprietà dei prodotti possono essere facilmente modificate cambiando i parametri di fusione. Poiché tutte le operazioni possono essere automatizzate e controllate, la colata continua offre numerose possibilità per adattare la produzione in modo flessibile e rapido alle mutevoli esigenze del mercato e combinarla con le tecnologie di digitalizzazione

Produzione della barra da colata continua

Brevemente, la produzione per colata continua della barra e la successiva laminazione per produrre la vergella viene condotta secondo il seguente schema: nella colata continua della barra, il metallo liquido passa nella scanalatura di una ruota raffreddata e si solidifica assumendo in sezione la forma della scanalatura. Successivamente il semilavorato uscito dalla ruota viene deformato in continuo passando attraverso una serie di gabbie di laminazione che man mano modellano lo sbozzato fino a trasformarlo in filo rotondo, del diametro desiderato.

Dal semilavorato al prodotto finito

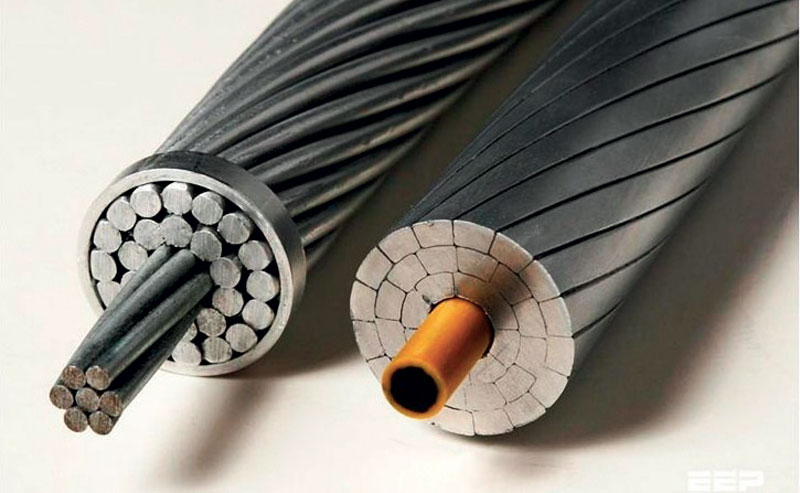

I laminati ottenuti con il processo descrittovengono utilizzati per la realizzazione di un elevato numero di prodotti in diversi settori dell’elettrotecnica e della meccanica. In figura 2 sono rappresentati alcuni dei prodotti derivati da vergella.

Applicazioni meccaniche:

● Cavi

● Linee di trasporto e distribuzione energia Connessioni

● Cavi flessibili per batterie /trasformatori

Applicazioni elettriche:

● Sistemi di fissaggio

● Viteria

● Catene, griglie, reti

● Pezzi forgiati, stampi

● Filo da saldatura

● Metallizzazione

In termini generali, le diverse applicazioni sono rese possibili dall’utilizzo di varie leghe d’alluminio con un’ampia gamma di caratteristiche tecnologiche. La maggiore diversificazione si ha tra i prodotti per elettrotecnica che richiederanno semilavorati con buona conducibilità elettrica e applicazioni in meccanica per le quali vengono solitamente richieste elevate caratteristiche tensili.

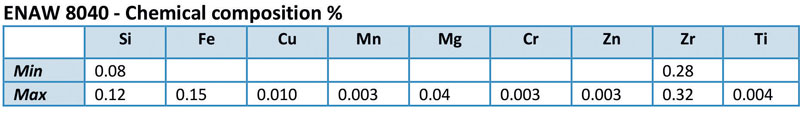

In figura 3 si riportano le caratteristiche tensili di un elevato numero di leghe utilizzate per la vergella. Il carico di rottura può avere un valore ridotto (nel caso delle leghe 1xxx) o simile a quello di un buon acciaio al carbonio.

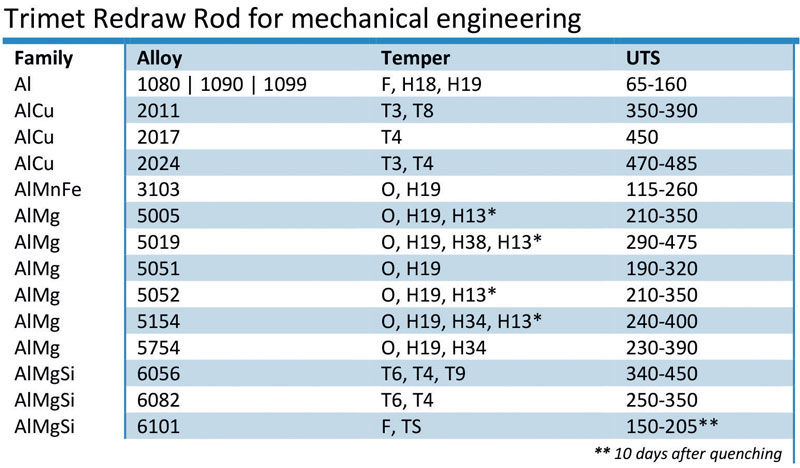

In altri casi, come detto, viene ricercata la buona conducibilità elettrica, come nel caso della lega ENAW 8040 della quale si riporta la composizione chimica nella figura 4. Questa lega è infatti utilizzata nelle linee di alta tensione in virtù della sua buona tenuta in temperatura.

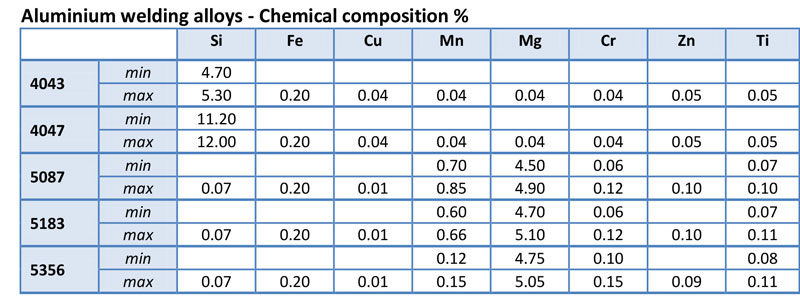

Leghe Al-Si e Al-Mg sono utilizzate per la produzione di materiale d’apporto in saldatura. Differenze in composizione consentono di avere una scelta più ampia per il miglioramento della qualità dei giunti saldati, come illustrato in figura 5.