Le fonderie e il sistema dell’alluminio in Slovenia

La giovane industria slovena delle fonderie e dell’alluminio è in piena espansione. Lo spiega Mirjam Jan-Blažić, presidente della Slovenian Foundrymen Society, che anche quest’anno ha organizzato la tradizionale International Foundry Conference a Portorose

Incontriamo Mirjam Jan-Blažić, presidente della Slovenian Foundrymen Society, la dinamica associazione che riunisce le fonderie slovene e che negli ultimi anni è maturata molto rapidamente, sia in termini di associati che di contenuto tecnico del segmento rappresentato. Abbiamo chiesto alla presidente Jan-Blažić una panoramica dell’industria fusoria in Slovenia, con particolare attenzione al sistema dell’alluminio e delle sue leghe. L’analisi puntuale che ci è stata fornita mostra un sistema industriale con idee chiare, buone radici, preparato e pronto alla competizione internazionale.

Quando è stata fondata la Slovenian Foundrymen Society? Qual è la missione attuale e quali gli obiettivi futuri della vostra associazione?

La Slovenian Foundrymen Society è stata fondata nel 1953 su iniziativa della direzione della Facoltà di Mineraria e Metallurgia e dell’Istituto di Metallurgia di Lubiana. La Società è stata fondata con l’obiettivo di riunire tutti i professionisti nel campo della fonderia e le aziende di fonderia in Slovenia, così come i subfornitori delle fonderie che producevano materie prime, ausiliari di fonderia, materiali refrattari e attrezzature. La missione principale dell’Associazione è quella di fornire la formazione continua ai quadri professionali delle fonderie slovene, di raccogliere e integrare i dati di mercato, la biblioteca delle riviste internazionali di fonderia e la sala di consultazione della letteratura tecnica.

Può parlarci della storia e dello sviluppo dell’Associazione fino al momento attuale? Come comunicate la vostra attività?

Fin dall’inizio, a seguito della sua fondazione, l’associazione è stata chiamata ad aiutare le fonderie nazionali a colmare il divario tecnologico con i paesi industrializzati sviluppati. All’epoca della fondazione della Slovenian Foundrymen Society, la maggior parte delle competenze necessarie nell’industria della fonderia era conservata presso il Dipartimento di Montanistica dell’Università di Lubiana. Anche allora, il personale dell’Università collaborava strettamente con le università e gli istituti europei, nonché con le società e le associazioni di fonderia collegate, ad esempio l’Associazione tedesca delle fonderie e il Collegio tecnico di Aquisgrana. Iniziò anche la lunga cooperazione con l’Istituto di Ingegneria della Fonderia di Leoben (oggi Oesterreichisches Giesserei-Institut – Istituto Austriaco della Fonderia, Leoben) e con le associazioni di fonderia della Cecoslovacchia e della Polonia. Sessanta anni fa nacque anche l’idea di organizzare ogni anno una conferenza specialistica internazionale, l’International Foundry Conference and Exhibition (IFC), e l’evento si tiene ogni anno dal 1963 nella località balneare di Portorose. Oggi, l’IFC di Portorose è uno degli eventi di fonderia più riconoscibili in Europa, e nel 2019 l’Organizzazione Mondiale della Fonderia (WFO) ha affidato l’organizzazione del Forum Tecnico WFO alla nostra associazione. Non c’è dubbio che la conferenza di Portorose è una grande opportunità per le fonderie slovene e per i subfornitori di presentare i loro risultati al pubblico professionale nazionale ed estero. Per quanto riguarda la comunicazione, la rivista di fonderia Livarski Vestnik, che è pubblicata da 67 anni, ha giocato un ruolo particolarmente importante nella storia della Conferenza di Portorose e della Slovenian Foundrymen Society. Fino ad oggi ha pubblicato la maggior parte degli articoli scientifici e tecnici della conferenza di Portorose. Dal 2001, questi contributi sono disponibili anche in versione bilingue, sia in sloveno che in inglese.

Che cosa può dirci dei suoi associati in termini di consistenza numerica e di caratteristiche tecniche?

Oggi, la nostra associazione è uno degli organismi tecnici più antichi e più grandi della Slovenia nel secondo dopoguerra. È partecipata da tutte le fonderie grandi e medie della Slovenia, nonché da alcune fonderie più piccole e dai subfornitori dell’industria della fonderia (il totale di tutte le persone giuridiche è di 35, con poco più di 300 membri che sono persone fisiche). Dalla sua fondazione, la missione chiave dell’associazione è stata ampliata con nuovi contenuti, diffondendo gli sviluppi scientifici e tecnologici della moderna tecnologia fusoria, garantendo il miglioramento delle conoscenze professionali dei suoi membri.

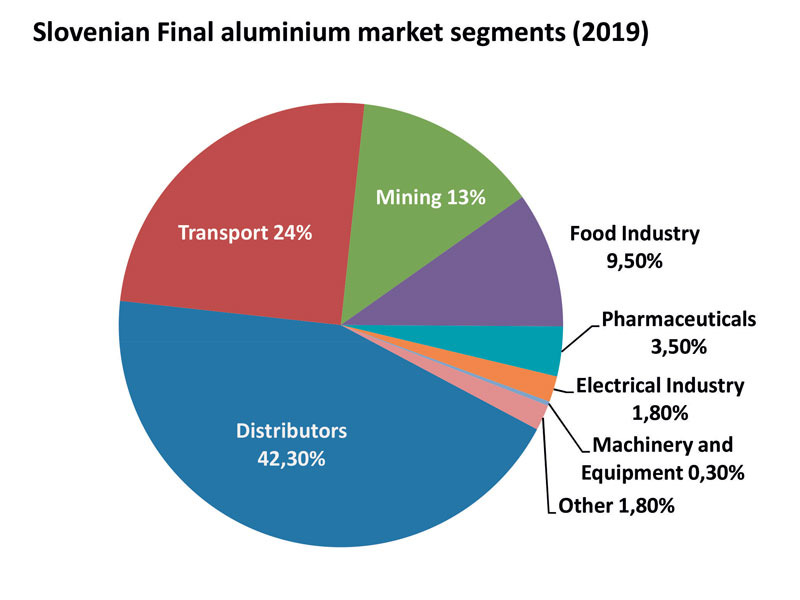

Per quanto riguarda l’uso dell’alluminio in Slovenia, qual è il totale dell’alluminio primario e riciclato utilizzato, qual è la produzione interna e l’uso di prodotti laminati, estrusi, getti di fonderia? Qual è la loro destinazione finale?

La Slovenia è un piccolo paese con una popolazione di poco più di due milioni di persone. Allo stesso tempo, il nostro paese è ancora relativamente giovane, perché quest’anno è stato celebrato il 30° anniversario dell’indipendenza della Slovenia, ma in questi tre decenni, siamo riusciti ad aumentare il prodotto interno lordo pro capite che ora è quattro volte superiore rispetto al momento dell’indipendenza, cioè 22.014 euro nel 2020, e la nostra industria di produzione e di trasformazione dell’alluminio ha contribuito a questi risultati. Subito dopo la seconda guerra mondiale e con il sostegno dell’ex Jugoslavia, la produzione e la lavorazione dell’alluminio iniziarono a crescere e a svilupparsi in Slovenia con la nascita di TGA Kidričevo (oggi Talum d.d.), il produttore nazionale di allumina e alluminio. Contemporaneamente, la crescente domanda di prodotti in alluminio fece allargare alla produzione di semilavorati d’alluminio l’attività della Impol d.o.o. Slovenska Bistrica, che fino a quel momento si era occupata esclusivamente della lavorazione del rame. Negli ultimi 65 anni, queste due aziende sono cresciute fino a diventare i maggiori produttori e trasformatori di alluminio in Slovenia. Fino al 1981, TGA produceva solo alluminio primario; in seguito, l’azienda ha gradualmente ampliato la sua gamma di prodotti, in vari settori della lavorazione dell’alluminio. I dati comunicati dall’azienda indicano una produzione totale di prodotti in Al nel 2020 (il primo anno della pandemia) pari a 117.090 tonnellate. Di questo totale, 50.185 tonnellate sono attribuibili alla produzione primaria (circa il 50% della capacità) e 37.053 tonnellate alle billette. Impol d.o.o., con sede a Slovenska Bistrica, è il più grande trasformatore di alluminio in Slovenia. Secondo i report aziendali disponibili, l’azienda ha raggiunto 242.500 tonnellate di produzione di semilavorati di Al nel 2019, mentre nel 2020 la produzione si è fermata a 223.697 tonnellate a causa della pandemia. Nel 2019, il mix produttivo di Impol era la seguente: 35,7% nastri e lamiere, 4,1% nastri colorati, 6,2% sbozzati tondi, 19,7% foglio e nastri sottili, 1,7% tubi, 25,7% billette e barre per trafilatura, 6,3% profili, 0,1% prodotti finiti.

Qual è la quantità totale di getti di fonderia prodotti in Slovenia? Può suddividere questa quantità per tecnologia di produzione e destinazione finale dei getti?

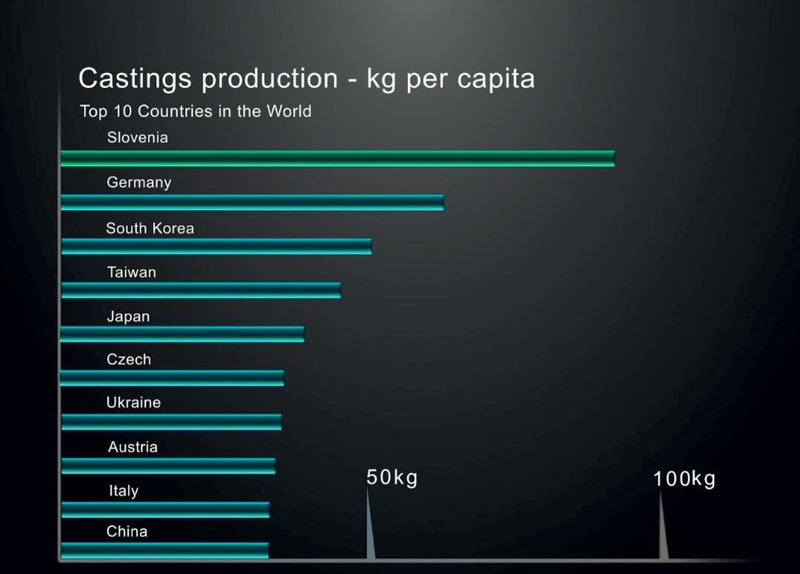

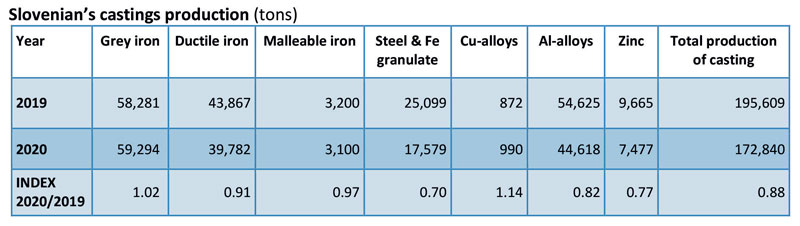

La fonderia è una parte importante dell’industria slovena. Nonostante le piccole dimensioni del paese, le fonderie sono numerose e impiegano una vasta gamma di tecnologie fusorie, il che di solito non accade nei piccoli paesi. La Slovenia ha circa 70 fonderie che complessivamente impiegano poco più di 5.000 dipendenti. Le fonderie di piccole e medie dimensioni sono la maggioranza e rappresentano circa il 90% del fatturato complessivo del settore. In Slovenia, la più lunga tradizione che risale a più di 220 anni fa è la fusione della ghisa. Negli ultimi tre decenni, tuttavia, la fusione dei non ferrosi, specialmente delle leghe di Al, sta crescendo rapidamente e intensamente. La tabella 1 mostra il volume di produzione delle fonderie slovene per tipo di getti nel biennio 2019-2020. La produzione totale delle fonderie slovene nel 2020 ammontava a 172.840 tonnellate e nel 2019 a 195.609 tonnellate. Quindi nel 2020 c’è stata una riduzione del 12% rispetto al 2019. La produzione di ghisa grigia è stata superiore dell’1% rispetto al 2019 (59.294 tonnellate). La produzione di ghisa duttile è stata di 397.782 tonnellate, che è solo il 91% del totale del 2019. L’acciaio e il ferro granulare sono stati prodotti in 17.579 tonnellate, che è solo il 70% del totale del 2019. La produzione di getti non ferrosi nel 2020 è stata di 53.085 tonnellate, che è solo l’81% del totale del 2019. La produzione delle fonderie sta affrontando gli stessi problemi delle fonderie europee (prezzi dell’energia, problemi di trasporto, prezzi delle materie prime ecc.) Bisogna dire che la situazione slovena è un po’ speciale: l’esportazione di getti verso la Germania, l’Austria, l’Italia ecc. è più dell’85% della produzione totale. Se paragoniamo la nostra produzione di fonderia in kg/pro capite con quella di altri paesi del mondo, la Slovenia è molto più avanti o addirittura in cima alla lista (Figura 1). Alcune delle nostre più grandi fonderie nel campo della pressocolata delle leghe di alluminio sono tra i leader mondiali in termini di livello di sviluppo tecnologico raggiunto. Il loro successo si basa su macchinari moderni e di alta qualità, investimenti nello sviluppo e quadri professionali. La ben sviluppata industria degli utensili in Slovenia è anche particolarmente importante e merita una considerazione speciale in relazione all’alta qualità dei prodotti di fonderia realizzati. La stragrande maggioranza delle nostre maggiori fonderie di alluminio hanno le loro grandi sale utensili e sono fornitori diretti o indiretti di componenti complessi per l’industria automobilistica e dei motori. Oggi, le nostre fonderie di leghe di alluminio forniscono componenti e assemblaggi per motori a benzina e diesel, cambi, parti di freni e trasmissioni, sistemi di controllo e componenti elettronici, nonché parti per veicoli ibridi ed elettrici.

Quali sono le prospettive future nell’uso dell’alluminio nei diversi settori nel suo paese?

Date le dimensioni della Slovenia e le sue opportunità economiche e di mercato, è difficile per noi prevedere cambiamenti significativi. Probabilmente ci si può aspettare una crescita annua massima del 5%. L’industria di produzione e lavorazione dell’alluminio esporta oggi più dell’80% della sua produzione totale. Riteniamo che in futuro non ci si possa aspettare cambiamenti significativi riguardo ai consumi di alluminio primario e secondario. Finora, lo Stato sloveno e tutti i suoi governi hanno sostenuto la produzione di alluminio primario elettrolitico e la sua lavorazione a livello nazionale. L’alluminio è una materia prima strategica e un metallo del futuro, indispensabile nella vita di oggi, e crediamo che rimarrà importante anche in futuro. Nelle fonderie che forniscono l’industria automobilistica, c’è già stata e continuerà a esserci una ristrutturazione più intensa negli ultimi anni a causa dell’abbandono graduale delle auto a benzina e diesel e del passaggio alle auto elettriche e ibride. Indipendentemente da ciò, le leghe a base di alluminio continueranno ad essere la materia prima più importante. È difficile prevedere o stimare quale sarà il consumo futuro di leghe di Al nell’industria della fonderia in termini di volumi rispetto alla situazione attuale.

Cosa ne pensa del Metef Expo in Italia?

Un paio di anni fa, abbiamo valutato che la fiera Metef aveva l’ambizione e il potenziale per svilupparsi e diventare una versione più piccola di GIFA. Peraltro, i cambiamenti globali sfavorevoli portati dalla pandemia di coronavirus della scorsa primavera hanno apparentemente influenzato gli organizzatori della mostra portandoli a concentrarsi principalmente sulla tecnologia personalizzata per l’industria dell’alluminio e dei metalli innovativi, mirando specificamente ai settori: Ingegneria industriale, Industria automobilistica, Energia e materiali e Sicurezza e difesa. Dato che in Italia avete un settore di produzione e lavorazione dell’alluminio ben sviluppato, un tale evento attirerebbe anche un maggiore interesse da parte delle vostre aziende locali a partecipare ed esporre a questo evento internazionale, che sarà di interesse per quelli di noi provenienti da altri paesi. Raccomandiamo alle nostre aziende del settore Al, e in particolare alle fonderie di leghe di Al e ai subfornitori di questa parte dell’industria della fonderia, di partecipare alla fiera Metef del prossimo anno a Bologna tra il 9 e l’11 giugno 2022 come espositori o almeno come visitatori.

Qual è la posizione della vostra associazione riguardo al Carbon Border Adjustment Mechanism dell’UE?

Pensiamo che i piani annunciati dalla Commissione europea di includere l’alluminio nella fase pilota del Carbon Border Adjustment Mechanism (CBAM) dell’UE siano inaccettabili. A livello della Camera di Commercio e dell’Industria della Slovenia, abbiamo formulato varie posizioni e proposte al riguardo. Crediamo che la produzione di alluminio non dovrebbe far parte dell’azione proposta, in particolare nel primo periodo tra il 2021 e il 2025. L’obiettivo principale del CBAM dovrebbe essere quello di eliminare il carbon leakage (delocalizzazione di emissioni) e ridurre le emissioni globali; è improbabile che il meccanismo proposto per la produzione di alluminio dia questi risultati. Ciò è dovuto all’alta esposizione del settore dell’alluminio ai costi indiretti delle emissioni di carbonio. Crediamo che il CBAM sarà dannoso sia per i produttori di alluminio dell’UE che per i loro clienti, cioè per l’economia e la società nel suo complesso. Se il CBAM non coprirà l’intera catena del valore dell’alluminio dal prodotto primario al consumatore finale, la parte a valle della catena del valore sarà fortemente incoraggiata a spostarsi fuori dall’Europa, mentre dall’altra parte, i nostri concorrenti globali come la Cina potranno ancora esportare prodotti ad alta intensità di carbonio in Europa ed evitare le tasse al confine. Tenendo conto di tutte queste sfide, crediamo che, nonostante alcune carenze, compensare i costi indiretti dell’ETS (sistema di scambio di quote di emissione) e l’assegnazione gratuita di quote di emissioni sia il modo migliore per proteggere la nostra industria ad alta intensità energetica dal carbon leakage quando sarà in vigore la quarta fase del sistema ETS. A nostro avviso, per far funzionare il CBAM come previsto, occorre determinare in modo verificabile l’impatto preciso delle emissioni sui prezzi dell’elettricità per tutti i paesi importatori di alluminio. Occorre allo stesso tempo proibire l’elusione dei dazi realizzata con il mix di fonti energetiche e occorre incoraggiare i nostri concorrenti globali a ridurre le emissioni. L’industria ad alta intensità energetica ha bisogno di un quadro normativo stabile per pianificare gli investimenti che sono a lungo termine per loro natura e a rischio a causa del contesto normativo in costante evoluzione. Questo sarà ancora più importante nel prossimo decennio, date le maggiori ambizioni climatiche dell’UE e la portata dell’innovazione tecnologica necessaria per decarbonizzare i processi industriali. Le misure di carbon leakage esistenti hanno protetto la nostra industria in una certa misura e dovrebbero essere migliorate ancora di più, invece di creare un sistema completamente nuovo che aumenta i rischi per il suo funzionamento a causa della sua complessità e dell’apparente potenziale di elusione dei dazi.