Micron e Durox, nichelatura chimica e anodizzazione dura per la meccanica Hi-Tech

Micron Coatings Group ha scelto il settore più complesso delle finiture superficiali dei metalli, quello della meccanica di alta precisione, puntando su un’estrema personalizzazione del servizio

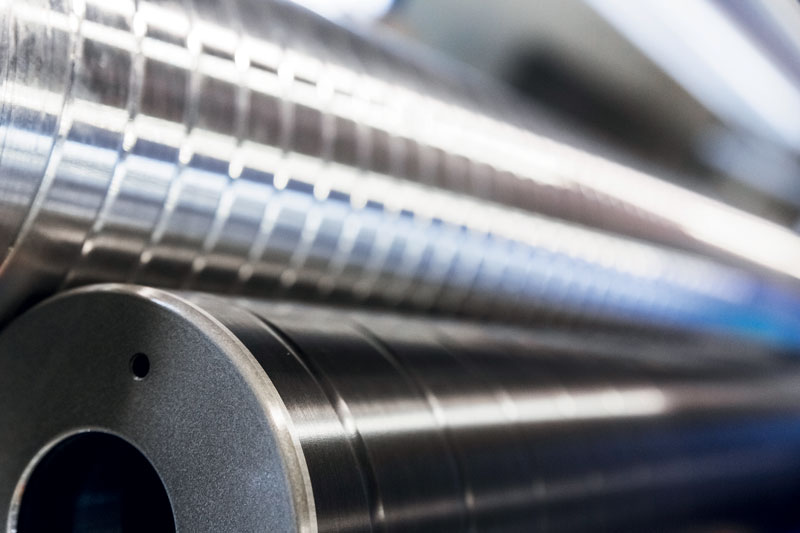

E’ davvero incredibile la vastità delle aziende che operano nel settore dell’alluminio. Nonostante anni di esperienza, conoscenza e incontri, rimaniamo sempre colpiti dall’industriosità e capacità dei nostri imprenditori. Micron Coatings Group, con le due unità produttive Micron e Durox, è un ulteriore esempio d’intelligenza manageriale. In un settore molto competitivo, colpisce la scelta di questa realtà industriale, che ha puntato tutto sulla personalizzazione del servizio tarandolo sulle esigenze dei propri clienti: dall’iniziale progettazione, eseguita su ogni prodotto, alla realizzazione della “ricetta” personalizzata, fino alla finitura dei materiali tramite ossidazione anodica a spessore o nichelatura. Esistono in effetti diverse combinazioni possibili di finiture che di volta in volta variano in funzione delle prestazioni richieste al componente finito. Dalle finiture a bassa rugosità e basso coefficiente di attrito, ai rivestimenti che migliorano di molto la resistenza all’usura o alla corrosione, passando per i rivestimenti che dissipano calore e i rivestimenti dielettrici. Non solo alluminio, che comunque rimane il metallo principalmente trattato, ma anche rame, acciaio, titanio e magnesio. Parliamo oggi con la famiglia Bordiga, che gestisce da sempre questa bella realtà della Micron Durox.

Partiamo dalla situazione attuale: come ha reagito la vostra azienda alla crisi Covid-19?

Fortunatamente siamo riusciti a finire il 2020 con un risultato migliore delle previsioni, anche se lievemente in calo in termini di fatturato rispetto all’anno precedente. La grande diversificazione di prodotti e di nicchie di mercato ci ha certamente aiutato, abbiamo sofferto come tutti della crisi dell’automotive nei primi mesi dello scorso anno, ma abbiamo potuto tranquillamente compensare con altri settori. Quest’anno è iniziato in modo molto incoraggiante e speriamo che la tendenza registrata continui.

Potete fornire qualche breve cenno sulla storia e sullo stato attuale della vostra azienda?

Micron è fondata dalla famiglia Bordiga (i tre fratelli Aldo, Carla e Sergio Bordiga oggi presenti in azienda anche con le seconde generazioni) nel 1985 e si specializza nei trattamenti di nichelatura chimica, con la costruzione nel 1992 di un nuovo stabilimento a Soncino (Cremona). L’acquisizione della Durox, storica azienda con sede a Remanzacco (Udine) e specializzata nell’anodizzazione di alluminio e titanio, è avvenuta nel 2000 e ha sicuramente dato una spinta alla crescita del gruppo. Oggi complessivamente le due aziende fatturano oltre 12 milioni di euro impiegando 110 persone, Micron, che come detto copre il segmento della nichelatura chimica sia di leghe di alluminio sia di altri metalli, contribuisce per circa il 70% del fatturato complessivo, il resto è rappresentato dall’anodizzazione dura di alluminio della Durox.

Quali sono i settori principali in cui oggi operate?

La meccanica di precisione in generale, che produce componenti per diversi settori, dall’automotive alla pneumatica, oleodinamica, attrezzature sportive, è la nostra principale specializzazione. Naturalmente, in base alle leghe da trattare e alle caratteristiche richieste, proponiamo l’ossidazione anodica o la nichelatura per materiali difficili da anodizzare. Partiamo, a differenza di molti dei nostri competitor, dalla co-progettazione del componente, affiancando i nostri clienti nella definizione del trattamento più adatto, con un approccio da partner tecnologico.

Per cui siete completamente fuori dal settore, sicuramente più affollato, degli estrusi per l’edilizia?

Certamente e per precisa scelta strategica. Abbiamo da tempo capito che per differenziarci, per competere a livello internazionale e diventare dei player riconosciuti e apprezzati dovevamo assolutamente offrire un servizio e un prodotto molto specifico e qualitativamente superiore.

Fino a che dimensioni o peso riuscite a ossidare i componenti?

Normalmente i pezzi da trattare sono di piccole o medie dimensioni, soprattutto per la meccanica di precisione. Abbiamo però la possibilità di eseguire ossidazione a spessore su componenti fino a 7,5 metri di lunghezza e due metri di altezza. Questo, per esempio, avviene nel caso di cilindri, guide lineari o rotaie che devono offrire determinate caratteristiche di resistenza all’usura. Il nostro core-business è però rappresentato dai componenti di minori dimensioni, in particolare per l’automotive, come i componenti per i freni e per il motore che sono tutti di dimensioni contenute.

Come si differenzia l’ossidazione a spessore da quella “normale” e quali sono i vostri punti di forza?

Nell’anodizzazione dura si lavora con temperature di esercizio più basse, un voltaggio maggiore e tempi mediamente più lunghi. Questo mix permette di ottenere spessori anodici più compatti e maggiormente adatti a proteggere i componenti dall’usura, aumentando allo stesso tempo la resistenza alla corrosione. Per quanto riguarda invece i nostri punti di forza, sicuramente intendiamo differenziarci per i contenuti tecnologici delle lavorazioni e per l’assistenza dedicata ai nostri clienti, in modo per fornire un prodotto tailor made modellato sulle loro esigenze specifiche. Se si vogliono fornire componenti per la Formula Uno o per la Moto GP, bisogna saper risolvere dei problemi che per altre aziende sono di poco conto o addirittura inesistenti. E’ chiaro che solo un processo sotto controllo può garantire forniture strettamente corrispondenti ai requisiti del progettista e di qualità costante. Tutto questo si può ottenere solamente con un grande bagaglio tecnico, personale di provata esperienza, procedure produttive consolidate, grande attenzione ai contenuti tecnologici, forte partnership con il cliente per l’interesse reciproco di un lavoro di qualità e capace di generare competitività, senza lasciarsi attrarre dai facili miti delle grandi quantità sfornate o dei maggiori volumi di fatturato. Con questa filosofia aziendale ci siamo dimostrati sempre affidabili e sempre in contatto con le esigenze dei clienti, una partnership speciale fatta di relazioni di lungo periodo; possiamo ben dire che sono nostri eccellenti punti di forza l’esperienza e la professionalità dei nostri tecnici e il turnover del nostro personale quasi vicino allo zero, un forte significato di rapporti duraturi e di servizio personalizzato.

Ci potete parlare dei vostri mercati di riferimento?

L’Italia è il nostro mercato principale, i nostri clienti esportano poi i propri prodotti in tutto il mondo. Questo significa che comunque i processi di trattamento da noi eseguiti devono essere conformi a specifiche dei clienti esteri, siamo per esempio in fase di certificazione IATF 16949 per l’automotive. I componenti sono montati dalle principali e più prestigiose case automobilistiche e da aziende famose in tutto il mondo nella componentistica. Per citare qualche referenza, siamo fornitori di Brembo, Ducati, Ferrari.

Avete sviluppato dei processi di finitura particolari?

Parliamo di nicchie di mercato, ma interessanti per la nostra azienda. Siamo in grado di trattare i metalli leggeri alluminio e magnesio con rivestimenti nanoceramici, tramite un plasma elettrolitico del substrato metallico in un elettrolita colloidale applicando un’alta tensione modulata, che converte l’ossido di metallo in forma cristallina. L’ossido nanocristallino formatosi può avere uno spessore da 5 a 50 micron e una microdurezza che, in funzione della lega di alluminio trattata, va da 1000 a 1600 HV. Il trattamento permette di mantenere inalterate le quote di lavorazione meccanica.

I vostri impianti sono automatizzati e che servizi potete offrire alla vostra clientela?

Gli impianti più recenti sono stati realizzati secondo la logica Industria 4.0, quindi automatizzati e controllati dal computer. Naturalmente il montaggio e lo smontaggio dei pezzi sono manuali; sono infatti tantissime le forme da trattare ed è praticamente impossibile automatizzare interamente il processo. Per quanto riguarda il servizio, sicuramente un punto di forza della nostra società, riusciamo, per esempio, a effettuare lavorazioni in 48 ore per clienti specifici per consentire loro la riduzione delle scorte di magazzino, secondo un modello Lean Production ed effettuiamo lavorazioni di codici in “Free Pass” per importanti aziende del settore automotive. Naturalmente utilizziamo prodotti non inquinanti nel pieno rispetto delle norme ambientali. Inoltre, garantiamo la completa tracciabilità del processo produttivo.

La nichelatura è un procedimento interessante. Può spiegare il vostro processo NIPLATE®?

La nichelatura chimica è un processo di deposizione di una lega di nichel-fosforo su particolari metallici. Avviene per immersione in soluzioni di trattamento seguendo specifiche fasi, differenti per ogni metallo. La deposizione è electroless, cioè senza usare corrente elettrica, e si basa su una reazione di ossidoriduzione. Questo permette di creare un rivestimento uniforme e calibrato su tutta la superficie del pezzo, indipendentemente dalla sua geometria. Il rivestimento di nichel applicato con questo processo ha un aspetto superficiale metallico brillante o opaco se preceduto da sabbiatura. NIPLATE® è il marchio europeo registrato, di proprietà di Micron srl, che identifica i rivestimenti in nichel da noi forniti. Per esempio, il trattamento Niplate 500 PTFE è un codeposito di nichel con particelle di PTFE uniformemente disperse che conferiscono anti-aderenza e basso coefficiente di attrito. Il codeposito Niplate 600 SiC dona elevatissima durezza e resistenza a usura perché contiene particelle di carburo di silicio. La nichelatura chimica può essere fatta su quasi tutti i metalli, per esempio sull’acciaio inox, l’ottone, le leghe di rame, il titanio e naturalmente sull’alluminio. Quest’ultimo rappresenta circa il 30% del totale dei trattamenti di nichelatura. In particolare, sui getti pressocolati in leghe con alto contenuto di silicio, normalmente difficili da ossidare in modo tradizionale, si possono ottenere ottimi risultati. Con la nichelatura chimica si possono normalmente ottenere durezze superficiali di circa 600 HV, ma con adeguati trattamenti termici successivi si possono raggiungere valori superiori a 800 HV. La nichelatura chimica mantiene inalterata la rugosità, ha un coefficiente di attrito basso e, a differenza dell’anodizzazione, è un rivestimento conduttivo che disperde meglio il calore.

Per maggiori informazioni: https://www.microncoatings.it/it/