Più efficienza con le lubrificazioni micro spray

Le innovative tecnologie di lubrificazione ECO+ e DeltaSpeed sviluppate da Wollin e AED, distribuite in Italia da Gefond, garantiscono la lubrificazione ottimale dello stampo di pressocolata utilizzando quantità minime di distaccante

La termoregolazione e la lubrificazione dello stampo sono tra le poche fasi del processo di pressocolata dove è ancora possibile ottenere risparmi e miglior efficienza. Oggi ogni fonderia è in grado di ottenere una lubrificazione efficace, ma questa lubrificazione è anche efficiente?

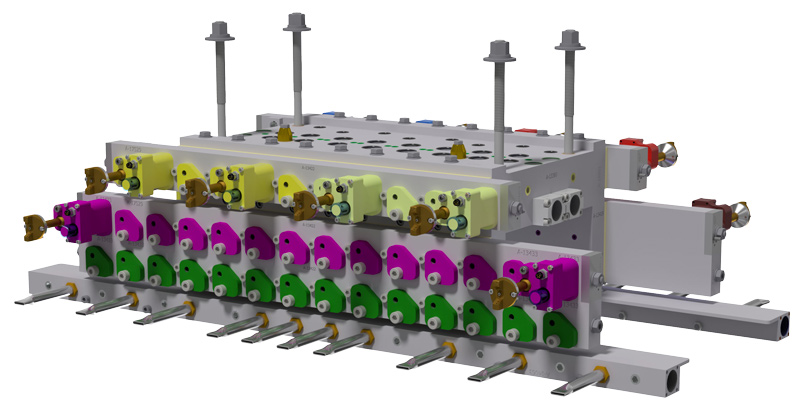

L’efficacia indica la capacità di raggiungere l’obiettivo prefissato, mentre l’efficienza indica la capacità di raggiungerlo con utilizzando meno risorse possibili. Per quanto riguarda la lubrificazione dello stampo, i nuovi distaccanti (oli o concentrati) stanno cambiando la filosofia di lubrificazione: mentre in passato la lubrificazione veniva usata per raffreddare la superficie dello stampo, oggi è usata solo per creare il film di separazione tra lo stampo e il getto. Di conseguenza, la termoregolazione dello stampo deve essere ottimizzata il più possibile: il calore rimosso in passato dalla spruzzatura ad acqua, ora deve essere rimosso dalla termoregolazione. Oltre a questo, il fattore discriminante è la tecnologia impiegata per applicare questi prodotti: per ottenere i massimi risultati, i distaccanti devono essere microdosati. La precisione e la ripetibilità della micro-lubrificazione sono cruciali, e possono essere raggiunte solo utilizzando tecnologie adeguate. La tecnologia ECO+ Spray di WOLLIN e la tecnologia DeltaSpeed di AED possono raggiungere l’obiettivo in modi diversi che si adattano alle diverse necessità delle fonderie, con produzioni di lunga durata o frequenti cambi di stampo. La quantità di distaccante spruzzato per ugello può essere ridotta fino a 0,01 ml. Inoltre, una volta fissata la quantità desiderata, questa rimarrà stabile e costante e indipendente da fattori esterni come la pressione del distaccante o la pressione dell’aria.

Si possono raggiungere molteplici obiettivi:

● tempo di ciclo più breve (in alcune applicazioni, è teoricamente possibile raggiungere un tempo di spruzzatura di 1 secondo)

● riduzione dell’agente di rilascio (passando da alcune decine ad alcune unità di agente di rilascio concentrato)

● riduzione del consumo di acqua (necessaria solo se la termoregolazione non può essere efficace in alcune zone dello stampo)

● riduzione del consumo d’aria (grazie al minor tempo di spruzzatura e al fatto che non è necessario asciugare la matrice)

● annullamento o riduzione dei costi di smaltimento dell’acqua (non si usa acqua o se ne usa di meno durante la spruzzatura)

● maggiore durata e maggiore disponibilità dello stampo (grazie alla riduzione degli shock termici, vedere Figura 1)

● migliore qualità dei getti e riduzione degli scarti (grazie alla temperatura più omogenea dello stampo e alla riduzione delle porosità causate dall’acqua, vedere Figura 2)

Come risultato globale, somma di tutti i progressi di cui sopra, queste tecnologie portano ad un impatto ambientale ridotto, seguendo il Green Deal europeo.