Pyrotek ha sviluppato l’innovativa unità filtrante EMDF

Pyrotek ha sviluppato l’innovativa unità filtrante EMDF (Electro Magnetic Deep Filtration) con filtri in schiuma ceramica senza leganti al fosforo, che raggiunge un’efficienza di filtrazione maggiore e più costante del metallo liquido.

La filtrazione è l’ultimo trattamento in linea del metallo liquido che avviene prima della colata ed è l’ultima fase per ottimizzare la qualità del metallo e dei prodotti finiti a valle. Sul mercato esistono differenti sistemi di filtrazione, come i filtri a schiuma ceramica, i filtri a cartuccia, i filtri a letto profondo e varie soluzioni verticali od orizzontali. Pyrotek è uno dei produttori mondiali di filtri a schiuma ceramica dal 1999, quando ha acquisito il marchio SIVEX® e lo stabilimento di produzione di Sierre, in Svizzera. Nel 2010 la produzione è stata parzialmente spostata da Sierre a Blansko, nella Repubblica Ceca, mentre lo stabilimento di produzione in Svizzera è stato chiuso nel 2012. Pyrotek ha costantemente migliorato la qualità dei filtri in schiuma ceramica, sia per quanto riguarda le formule chimiche che il processo di produzione. Oggi, l’impianto di produzione Pyrotek di Blansko è il maggior produttore di piastre filtranti in schiuma ceramica utilizzate per la produzione di placche di alluminio, billette e prodotti di colata continua. Pyrotek è ampiamente conosciuta nei mercati dell’alluminio primario e secondario di tutto il mondo, fornendo tecnologia in attrezzature di produzione, accessori e materiali avanzati. L’azienda ha iniziato a innovare i prodotti per l’industria dell’alluminio negli anni Cinquanta. Pyrotek, con sede negli Stati Uniti, ha 40 stabilimenti di produzione in tutto il mondo e diversi centri di ricerca e sviluppo avanzati. Grazie all’esperienza maturata lavorando a stretto contatto con i clienti negli impianti e nelle fonderie di alluminio, Pyrotek sviluppa prodotti nei suoi centri di ricerca e sviluppo per ottenere una maggiore efficienza operativa, migliorare la qualità del metallo e produrre prodotti di qualità superiore.

L’evoluzione dei filtri a schiuma ceramica

I filtri a schiuma ceramica (CFF) sono stati ampiamente utilizzati per filtrare le impurità dall’alluminio fuso nelle fonderie a partire dagli anni Novanta. I primi CFF sono stati sviluppati negli anni ‘70 e oggi sono utilizzati in oltre il 50% delle fonderie di alluminio a livello globale. Esistono due meccanismi principali per catturare le inclusioni nei CFF: la filtrazione a torta, in cui le impurità sono più grandi e vengono raccolte sulla superficie del filtro, e la filtrazione in profondità, in cui le inclusioni più piccole vengono rimosse attraverso la profondità del filtro. Sono molti i fattori che influenzano la comparsa di inclusioni o impurità nel metallo fuso, come ad esempio: la fonte dell’alluminio (da riciclo, primario, ecc.), il processo di fusione e colata, la turbolenza nel bagno liquido, i parametri di processo non corretti, le condizioni del forno e del lavaggio, gli elementi di lega, eccetera. Per soddisfare la pulizia dei metalli richiesta, vengono utilizzate diverse combinazioni di piastre filtranti. Filtri singoli, a doppio stadio (due strati di filtri), a doppia filtrazione (uno strato di filtri affiancati) e a doppia filtrazione (due strati affiancati in una scatola di filtri). La gamma di porosità dei filtri va da 10PPI a 80PPI e le dimensioni dei filtri da 7” a 26”. Va sottolineato che in passato la porosità più comunemente utilizzata per la filtrazione nella produzione di billette e bramme era di 20-30PPI. Recentemente si è passati a considerare 40-50PPI come porosità standard. La modifica della porosità è il modo più semplice ed economico per aumentare la qualità del metallo senza grandi investimenti nella linea di colata.

Dal 1999 Pyrotek produce e fornisce filtri con il marchio SIVEX®. I componenti principali dei filtri in schiuma ceramica di questa prima generazione sono l’ossido di alluminio e il pentossido di fosforo come legante. Nel 2016, Pyrotek ha annunciato una versione migliorata di SIVEX. Si trattava di un filtro SIVEX a basso contenuto di fosforo (SIVEX LP). Gli esami di laboratorio e i test industriali di SIVEX standard e SIVEX LP hanno dimostrato che la riduzione del livello di legante al fosforo ha influito positivamente sulle proprietà meccaniche e sulla struttura dei filtri LP. Dal 2016, i clienti hanno avuto la possibilità di testare la nuova versione dei filtri. SIVEX LP è ora la formula principale prodotta da Pyrotek nello stabilimento di Blansko.

Filtri in schiuma ceramica SIVEX® Non-Phosphate

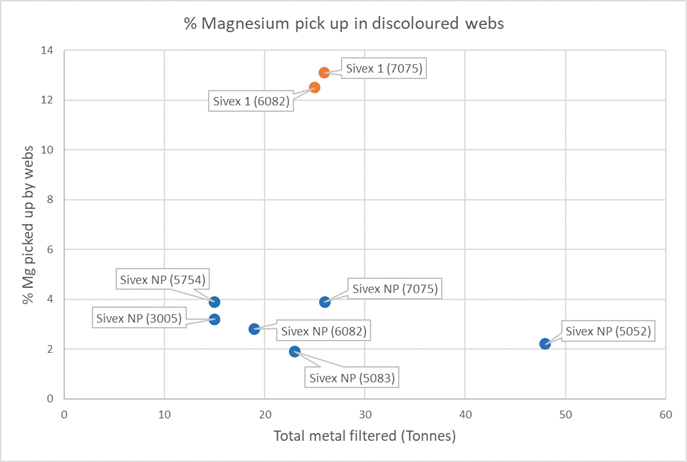

Pyrotek cerca costantemente di soddisfare le esigenze dei clienti e, come risultato della domanda del mercato, nel 2020 ha brevettato una formula chimica completamente nuova per i filtri in schiuma ceramica. La nuova formula, chiamata SIVEX NP (NonPhos), è basata sull’ossido di allumina come la precedente, ma utilizza un legante di silice. I filtri in schiuma ceramica SIVEX® Non-Phosphate (NP) sono utilizzati per filtrare e pulire l’alluminio utilizzato per le applicazioni di lattine per bevande, leghe per aerei e soprattutto leghe con alti livelli di magnesio. I fosfati sono soggetti all’attacco del magnesio e l’eliminazione del fosfato dal sistema legante migliora la resistenza alle leghe contenenti magnesio. È evidente che il filtro NP raccoglie molto meno magnesio rispetto alla formulazione SIVEX tradizionale. Le piccole microparticelle del filtro sono la causa dei difetti nei prodotti di laminazione, soprattutto quando lo spessore del prodotto finale è molto sottile. Le indagini di laboratorio e i test industriali hanno confermato che l’attacco del magnesio sui filtri con legante fosfatico è molto più elevato rispetto ai CFF con legante siliceo. La figura 1 mostra il confronto tra la raccolta di magnesio nei reticoli dei filtri usati per diverse leghe e filtri. Oltre a una maggiore resistenza all’attacco del magnesio, la formula NP è anche la più resistente della gamma CFF di Pyrotek. La resistenza globale e la resistenza alla flessione (modulo di rottura) sono superiori del 20-40% rispetto ai filtri con legante fosfatico. Oltre a questo aumento della resistenza, un altro grande vantaggio di SIVEX NP è un coefficiente di espansione termica molto più basso. Questa ridotta espansione termica ha un impatto sulla potenziale fessurazione durante il preriscaldamento aggressivo. Il preriscaldamento è sempre un argomento problematico tra il fornitore di filtri e il cliente, a causa dei diversi metodi di preriscaldamento, dei diversi tipi di bruciatori, della diversa potenza dei bruciatori e delle diverse pratiche. Durante lo sviluppo dei filtri NP, Pyrotek si è concentrata in particolare sull’impatto del preriscaldamento sul comportamento dei filtri e sui potenziali problemi legati ai metodi di preriscaldamento.

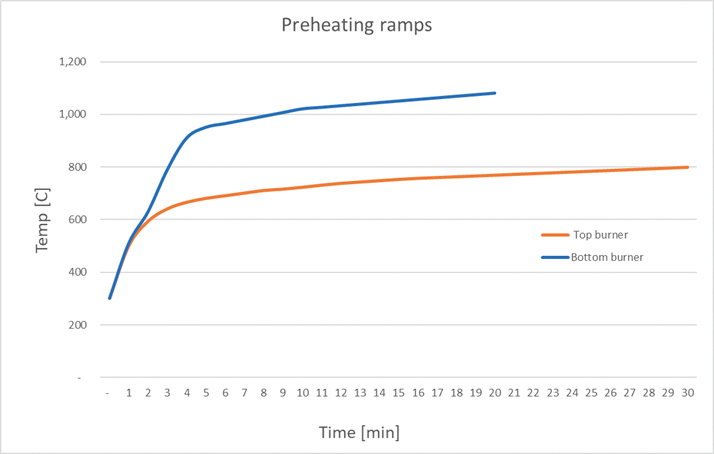

I test interni hanno dimostrato che, indipendentemente dai metodi di preriscaldamento, dal tempo, dalla temperatura e dal tipo di bruciatore, i filtri Sivex NP sono molto resistenti. La Figura 2 mostra le curve delle diverse temperature per due tipi di bruciatore (bruciatore a gas a fiamma piatta con riscaldamento dall’alto e bruciatore ad alta potenza con riscaldamento dal basso), dove non sono state osservate crepe, deformazioni, piegature, schiacciamenti dei bordi o qualsiasi danno al filtro con SIVEX NP. Va sottolineato che non è necessario preriscaldare i filtri a temperature superiori a 1000 °C. Questa temperatura è stata utilizzata per dimostrare l’eccellente resistenza dei filtri SIVEX NP alla temperatura durante il preriscaldamento altamente aggressivo.

I vantaggi dei filtri Sivex NP con priming artificiale

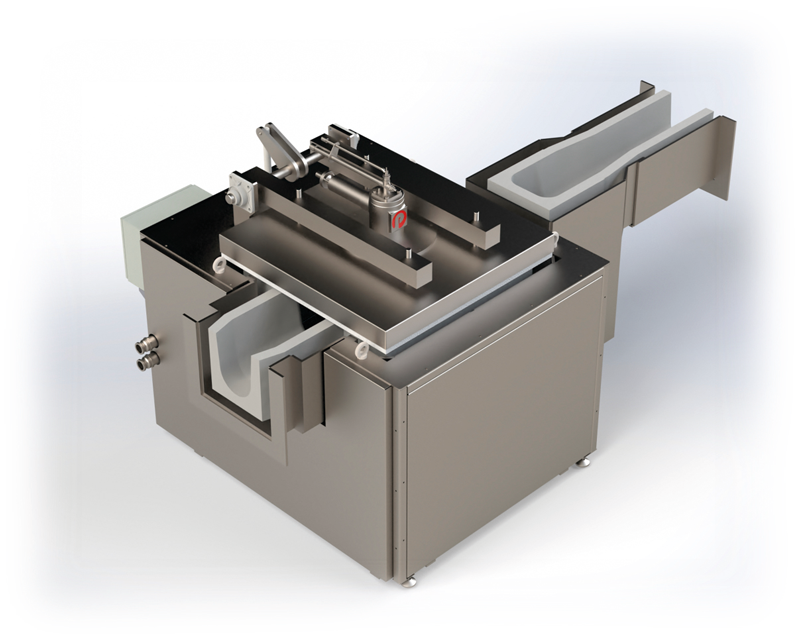

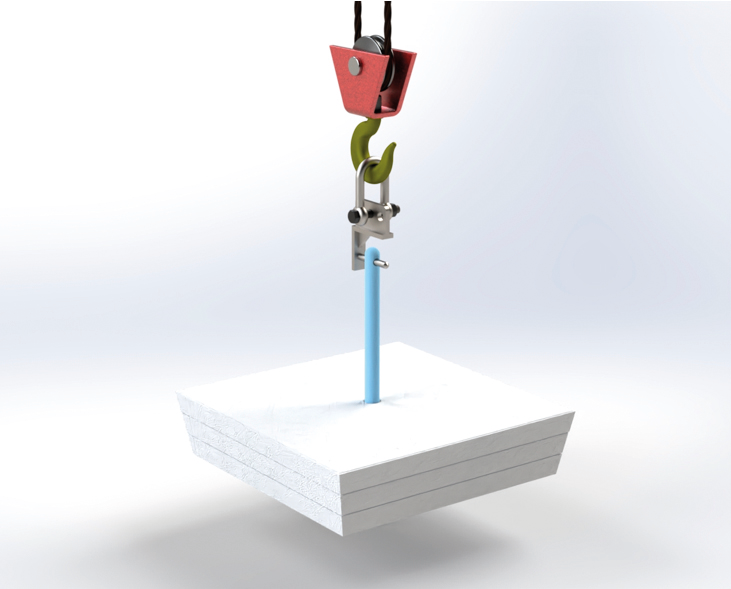

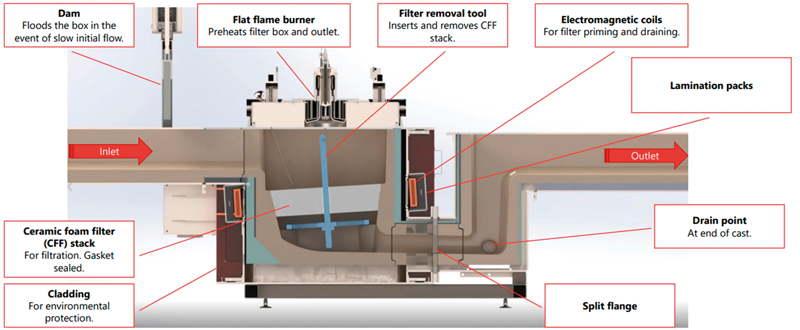

I filtri Sivex NP sono utilizzati nell’ultima innovazione tecnologica di Pyrotek che utilizza l’adescamento (priming) artificiale. Il priming di un filtro è il momento in cui il metallo fuso passa per la prima volta attraverso il filtro o i filtri. Normalmente è necessaria una pressione metallostatica per forzare il metallo liquido attraverso i pori del filtro. Quanto più piccole sono le dimensioni dei pori, tanto maggiore è la pressione (o l’altezza della testa di colata) richiesta. Ciò significa che la scatola del filtro deve essere sufficientemente profonda per passare alla porosità superiore. Il nuovo design della cassa filtro Pyrotek si chiama EMDF (Electro Magnetic Deep Filtration). Grazie alle forze artificiali (magnetiche), non è necessaria l’altezza di priming richiesta da un filtro convenzionale. Grazie alle forze magnetiche, l’alluminio fuso viene spinto attraverso il set di filtri. Un set di filtri contiene fino a 3 filtri. A seconda delle esigenze del cliente, un set può essere costituito da una combinazione di filtri di diversa porosità o da tre filtri della stessa porosità. I test di laboratorio hanno confermato che la potenza delle forze elettromagnetiche è sufficiente per il priming di un set di filtri formato da tre elementi da 80PPI e 23” di dimensione. L’unità filtro EMDF dispone di un coperchio standard con bruciatore a fiamma piatta per preriscaldare il filtro prima del priming. I filtri vengono inseriti (e rimossi) utilizzando uno speciale utensile brevettato e una gru. Questo metodo è il più sicuro rispetto alle scatole filtro convenzionali, dove la rimozione del filtro dopo la colata non è una procedura sicura. In una scatola filtro standard, dopo aver svuotato il filtro caldo è necessario praticare un foro, quindi dopo un paio di minuti (dopo il raffreddamento) il filtro deve essere rimosso manualmente dal contenitore utilizzando un gancio o un altro tipo di attrezzo. Nel caso dell’EMDF, il set di filtri ha un foro speciale al centro protetto da una guarnizione espandibile, per evitare il passaggio di metallo liquido. Per sollevare il set dall’EMDF si utilizza un attrezzo speciale (Figura 4). Una sezione trasversale del sistema EMDF è riportata nella Figura 5.

Le prove industriali hanno confermato i vantaggi seguenti:

- Nessun bypass di metallo attraverso i fori;

- I tre filtri sono completamente adescati;

- Possibilità di automatizzare il priming e lo svuotamento finale dei filtri al termine della colata;

- Ingombro identico a quello di una scatola di filtri SIVEX standard;

- Capacità di filtrare il metallo con un’efficienza di filtrazione estremamente elevata;

- Possibilità di migliorare lo scarico del metallo dal filtro alla fine della colata per mantenere il metallo all’interno del processo;

- Per il priming è possibile utilizzare un’altezza della testa drasticamente ridotta;

- Funzionamento ripetuto e comprovato in un ambiente di produzione;

- Riduzione del rischio di fallimento di colate a causa di CFF fuori sede o non adescati.

Per approfondire il funzionamento della filtrazione profonda elettromagnetica, visitate la pagina YouTube “Pyrotek’s new Electromagnetic Deep Filtration (EM-DF) System”.