Silca Italia, pronti per il post Covid-19

Silca Italia è specializzata nella fornitura di soluzioni personalizzate d’isolamento termico per le fonderie non ferrose, l’azienda ha continuato la produzione anche durante l’emergenza sanitaria e ora guarda alla ripresa puntando su materiali innovativi e mercati internazionali

Incontriamo nella sede di Scorzè (Venezia) di Silca Italia i due soci Stefano Zamuner e Maurizio Golfetto. Silca produce materiali per l’isolamento termico, in particolare per il settore delle fonderie non ferrose e per il settore termoacustico. In quest’ultimo caso manufatti tessili in fibra di vetro per impianti aspirazione fumi, guarnizioni a disegno e in particolare un prodotto a base di vermiculite denominato Calorite, utilizzato in particolare per le stufe, i caminetti e il riscaldamento domestici.

Quando è nata l’azienda?

La società venne fondata nel 1982 e successivamente ceduta nel 2000 ad una compagnia milanese; la spinta della crisi degli anni a cavallo del 2008/2009 portò a dei cambiamenti, comunque lo stabilimento di Scorzè è sempre stato in attività con risultati positivi. Questo ci convinse nel 2012 a parlare con i vertici di Calsitherm, un nostro fornitore tedesco interessato a mantenere e aumentare la propria presenza nel mercato italiano, il quale acquisì il 60% delle quote della Silca, una situazione che è quella attuale.

L’Italia è il secondo mercato in Europa per l’alluminio, quali sono i vostri clienti ed i vostri mercati tipici in questo settore?

Silca Italia è una unità produttiva di undici dipendenti con un fatturato superiore a due milioni di euro annui. Siamo specializzati nella fornitura di tutte le parti che permettono il passaggio del metallo liquido dal forno a canale alle siviere, fino allo stampo. Nel settore dell’alluminio, operiamo soprattutto con le fonderie a bassa pressione, in cui l’Italia eccelle per competenza e qualità. Siamo inoltre fornitori di altre fonderie di alluminio, dal remelting per billette da estrusione ai produttori di pani, ed in generale delle fonderie getti. I nostri clienti sono specializzati in settori molto diversi, dall’automotive (blocchi motore, sospensioni, cerchi), all’engineering, inteso come progettazione e produzione dell’isolamento termico in differenti campi di applicazione, come la vetreria e la produzione di parti per elettrodomestici. La forza di Silca è sempre stata quella di puntare sulla diversificazione dei mercati; in altre parole l’automotive non è il nostro mercato principale, nonostante sia il maggior settore di sbocco per le fonderie italiane. Un settore che per effetto dell’emergenza Covid-19 si è praticamente fermato, ma la diversificazione ci ha premiato e ci consentito di superare con minor difficoltà rispetto ad altri la terribile crisi della pandemia degli scorsi mesi. Ci auguriamo comunque che il settore dell’auto riparta al più presto, perché rappresenta un’area di eccellenza in cui il nostro paese ricopre una posizione molto importante per tutti i produttori di auto europei. Tanto per citare un esempio di eccellenza italiana, ricordiamo che tutte le BMW 4 cilindri montano un blocco motore prodotto a Modena, dove si producono circa 360.000 unità all’anno.

E per quanto riguarda l’esportazione?

La nostra Casa Madre Calsitherm produce il materiale base che viene distribuito e commercializzato da varie unità commerciali e produttive ed ha fondato diverse Silca in vari paesi. Esistono quindi la Silca Germania, la nostra Silca Italia, Messico, Sudafrica, Malesia e negli ultimi due anni una società in Olanda e una in Inghilterra.

Come avete passato il recente lockdown determinato dall’emergenza Covid-19?

Avendo molti clienti in settori considerati strategici, come ad esempio le macchine per lo stampaggio della plastica, che avevano il permesso di proseguire secondo i codici Ateco, in pratica siamo sempre stati operativi e fortunatamente siamo riusciti anche ad evitare il ricorso alla Cassa integrazione. Naturalmente non abbiamo potuto mantenere il fatturato dello scorso anno, ma comunque le vendite e l’attività non si è fermata. Ora vediamo i primi segnali di ripartenza anche nell’automotive.

Qual è oggi, in un mercato competitivo e con una concorrenza molto forte anche da parte di produttori cinesi, il vostro punto di forza?

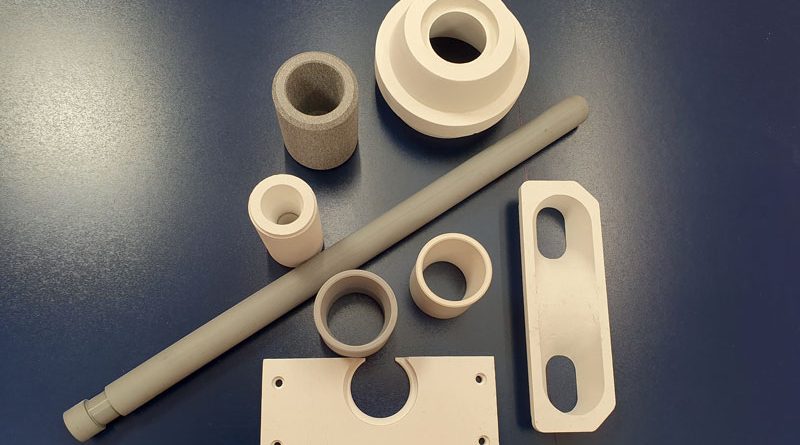

Oggi basta cliccare in Internet e si trova di tutto. Quello che manca è il prodotto lavorato, assemblato e composto di vari materiali che permette ai clienti di migliorare le performance della propria produzione e garantire risparmi di costo e di energia. In pratica noi lavoriamo a progetto “cucendo” soluzioni ad hoc per il cliente che non richiede soluzioni semplici e standardizzate. Lavoriamo su disegno. Per noi il puro trading non rappresenta una parte interessante del nostro fatturato. Noi puntiamo appunto alla trasformazione del nostro prodotto in soluzioni personalizzate. Abbiamo punti di forza oggettivi: ad esempio il nostro silicato di calcio prodotto dalla Calsitherm con il nome commerciale Calcast®. Disponibile in varie formulazioni, ha una densità più alta rispetto ai materiali concorrenti e migliora le proprietà meccaniche riducendo l’usura. Il prodotto di punta è l’innovativo Calcast CC155 G4-G8-G16, un silicato di calcio caricato con differenti percentuali di grafite (brevetto esclusivo mondiale della Calsitherm), che permette di realizzare componenti che non trattengono residui di alluminio dopo la fusione.