Laser texturing: utilizzo della sorgente laser per migliorare le proprietà superficiali di componenti rivestiti

La possibilità di andare a migliorare le prestazioni di un componente rivestito attraverso la realizzazione di micro cave (texturing) sulla sua superficie è uno degli argomenti di punta degli ultimi anni; attraverso tale processo, infatti, è possibile aumentare le performance del componente andando a migliorare, per esempio, la resistenza all’usura, alla corrosione piuttosto che alle alte temperature lasciando inalterate le proprietà meccaniche del cuore del componente.

Le suddette operazioni di texturizzazione superficiale possono essere eseguite attraverso differenti approcci quali lavorazione meccanica, attacco chimico, utilizzo di un fascio ionico piuttosto che laser. Tra le tecniche pocanzi citate il Laser Surface Texturing (LST) è una delle più interessanti grazie ai suoi numerosi vantaggi quali ridotti tempi di lavorazione, assenza di contatto tra utensile e pezzo, facilità nel lavorare rivestimenti solitamente di durezza elevata e possibilità di poter effettuare delle lavorazioni selettive.

di L. Giorleo, E. Ceretti, G. Allegri, G. M. La Vecchia, L. Montesano, M. Surfaro

Esistono due approcci differenti nel realizzare il processo LST su componenti rivestiti ovvero utilizzare questa tecnica per realizzare la texture sul substrato (LST indiretto) o direttamente sul rivestimento (LST diretto). Di solito l’LST indiretto risulta essere quello più utilizzato per evitare la modifica del rivestimento in termini di composizione chimica, distribuzione di sollecitazioni, proprietà meccaniche e creazioni di difetti. Tuttavia, nonostante i benefici, il principale rischio di questo approccio è quello di modificare le proprietà del substrato causando ossidazioni o modifiche indesiderate della microstruttura dovute a processi di fusione, solidificazioni veloci, ecc. A oggi un’interessante applicazione del LST consiste nel realizzare cavità micrometriche su una superficie rivestita al fine di migliorare i meccanismi anti-usura comportando una riduzione dell’attrito. Infatti, la presenza di micro cave consente sia una riduzione della superficie di contatto reale, che una sorta di serbatoio utile sia per l’intrappolamento di detriti di usura che per aumentare localmente l’erogazione di lubrificante. Come riportato in letteratura, le prestazioni delle superfici così strutturate cambiano in funzione della geometria della texture pertanto le trame da realizzare sulla superficie possono essere progettate per soddisfare applicazioni specifiche quali migliorare la rugosità della superficie [1, 2], ottenere un design specifico [3] o valutare l’effetto dei parametri di processo sulle proprietà tribologiche [4, 5]. I componenti così trattati trovano applicazioni in un vasto campo di settori quali automotive [6, 7], biomedico [8], elettronica, packaging, ecc. Tra i differenti rivestimenti il Diamond Like Carbon (DLC) è sicuramente uno dei più utilizzati per migliorare la resistenza all’usura grazie alla possibilità di personalizzare le proprietà meccaniche in funzione dei parametri di deposizione o utilizzando un metallo o non metallo come elementi droganti [9]. Il DLC è un materiale a base di carbonio-idrogeno, dove gli atomi sono collegati tra loro con legami covalenti deboli dando una struttura mista tra un reticolo cubico e uno esagonale. Il contenuto di idrogeno e il rapporto di legame sp3/sp2 che, a loro volta, dipendono dal processo di deposizione, sono responsabili della durezza del DLC e del basso coefficiente di attrito, per questo motivo il DLC è stato ampiamente studiato come rivestimento tribologico su diverse applicazioni e diversi substrati che passano da acciai, leghe di titanio a PEEK. Sulla base di questo scenario a Brescia è nata una forte collaborazione tra il gruppo di Tecnologie e Sistemi di Lavorazione ed il gruppo di Metallurgia al fine di studiare i vantaggi del LST su rivestimenti DLC. Il gruppo di lavoro ha sviluppato negli anni sia competenze nelle microlavorazioni laser che nella caratterizzazione dei risultati ottenuti. Nello specifico nel presente articolo gli autori hanno analizzato il processo di LST diretto in funzione della velocità di lavorazione laser e del loop cycle. La texturizzazione della superficie è stata realizzata su un rivestimento DLC depositato su un acciaio per utensili. Un’analisi qualitativa e quantitativa della qualità della trama sono state eseguite mediante microscopio elettronico a scansione ed un sistema di profilometria laser. Inoltre al fine di verificare l’efficacia della lavorazione sono stati eseguiti test di adesione e di usura.

Descrizione degli esperimenti

La texture laser è stata realizzata su un rivestimento DLC depositato su un acciaio per utensili. I dati relativi alla composizione chimica, alla trazione e alla durezza del substrato sono riportati rispettivamente nelle Tabelle 1 e 2. Secondo il know-how industriale, per garantire una migliore adesione tra il substrato e il DLC sono stati depositati due strati intermedi di cromo e nitruro di cromo con uno spessore di 0,2 e 0,3 μm. Successivamente è stato depositato uno strato di 2,5 μm di DLC utilizzando la tecnica PECVD (Plasma Enhanced Chemical Vapor Deposition).

La texture è stata realizzata tramite un laser Nd:YVO4 (LEP Lee 8 W q-switched, λ = 532 nm), tale laser è collegato ad una testa di scansione galvanometrica per poter consentire la movimentazione del fascio in remoto. In questo lavoro sono stati testate quattro condizioni sperimentali dove è stata variata la velocità di scansione (da 100 a 400 mm/s) ed il loop cycle ovvero la possibilità di sovrascrivere la lavorazione effettua (da 1 a 3 volte). I campioni sono stati posizionati ad una distanza di 160 mm dalla testa galvanometrica per consentire una lavorazione a fuoco. Sulla superficie dei campioni è stata realizzata una griglia di spaziatura pari a 0,3 mm. Ogni esperimento è stato replicato tre volte. La Tabella 3 riepiloga i parametri del processo laser impostati.

Al fine di confrontare i risultati ottenuti sono state eseguite differenti diverse analisi della campagna sperimentale; in particolare:

– Un’analisi qualitativa, composizione morfologica e chimica della texture ottenuta, è stata eseguita con un microscopio elettronico a scansione LEO EVO 4.0 di Oxford Instruments dotato di una sonda EDS.

– Come analisi quantitativa, la geometria della sezione trasversale della traccia texturizzata, ottenuta dopo il processo laser, è stata acquisita con il profilometro laser PF 60 della Mitaka. Grazie a tale strumento è stato possibile misurare il profilo 3D dell’area lavorata con una risoluzione sub-micrometrica.

Da ciascuna condizione sperimentale sono stati acquisiti 12 profili testurizzati; da ciascun profilo è stata valutata la profondità massima della traccia laser, a partire da questi parametri è stata ottenuta la profondità massima media e la relativa deviazione standard.

– I test di adesione sono stati eseguiti secondo lo standard ASTM C1624 utilizzando un penetratore Rockwell C con un raggio di 200 micron, applicando una rampa di carico lineare con 50 N come carico massimo e tracce di 4 mm di lunghezza. Sono stati definiti carichi critici dove si sono verificati il primo distacco del coating laterale (LC1), la prima delaminazione (LC2) e la delaminazione totale del rivestimento (LC3). Tre repliche sono state eseguite in modo casuale sulla superficie del campione per calcolare i valori statistici di media e deviazione standard.

– Il comportamento dell’usura è stato valutato con il Tribometro THT da CSM Instruments in una configurazione pin-on-disk secondo lo standard ASTM G99-04, nell’aria ambiente (temperatura di 22 °C ±1 °C e umidità relativa del 55% ± 2%). Una sfera di allumina di 6 mm di diametro è stata utilizzata come controparte e il campione rivestito è stato usato come disco. La distanza di scorrimento e la velocità lineare sono state impostate rispettivamente a 1.000 m e 4 cm/s. Al termine dei test di usura, le tracce sono state analizzate utilizzando il microscopio elettronico LEO EVO 4.0 per studiare i risultati.

Analisi dei risultati

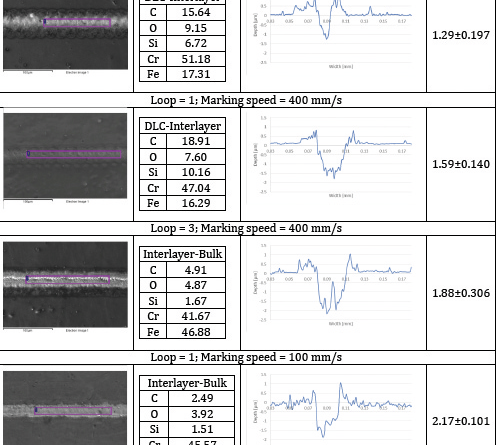

In Figura 1 si riportano i risultati salienti della campagna sperimentale, ovvero un immagine acquisita al SEM ad alta risoluzione della traccia realizzata, l’analisi EDS, il profilo trasversale della micro cava ottenuta tramite il profilometro laser e la profondità massima misurata. Al fine di analizzare i risultati ottenuti è stata posta come condizione di buona lavorazione la realizzazione di una traccia avente profondità massima pari a 1,5 µm per evitare l’ablazione completa dello strato DLC al fine di mantenere le prestazioni del rivestimento. Per quanto riguarda invece l’analisi morfologica, considerando la profondità di penetrazione della sonda EDS e che la percentuale di carbonio non è fortemente affidabile, è stata scelta la percentuale di peso del ferro come indice di confronto. In particolare, quando il Fe è inferiore al 20% è ragionevole stimare che la traccia laser abbia lavorato il rivestimento fina ad una profondità tra il DLC e lo strato intermedio, al contrario quanto la percentuale di ferro aumenta è possibile affermare che il fascio laser abbia asportato il rivestimento fino a una regione tra lo strato intermedio e il substrato.

I risultati riportati in Figura 1 evidenziano come la velocità di scansione influisca in maniera significativa sulla profondità della traccia laser; infatti quando la velocità di marcatura è pari a 400 mm/s è possibile ottenere cave con profondità massima inferiore a 1,6 μm. Al contrario, per velocità più basse la profondità aumenta e il risultato è una traccia di texturing con una superficie di fondo in una regione tra l’interstrato e il materiale sfuso. L’analisi dei risultati non ha evidenziato un’influenza significativa del loop cycle per la profondità massima che è possibile ottenere. Dall’analisi dei profili si evince inoltre una irregolarità della cava per valori bassi di velocità di scansione. Tale irregolarità è dovuta alla presenza del plasma che si genera durante la lavorazione; data la larghezza ridotta della traccia il plasma rimane intrappolato all’interno della traccia laser e rapidamente solidifica. Si nota che aumentando il loop cycle la qualità del fondo migliori sensibilmente.

Dopo il processo di texturing, sono state eseguite analisi morfologiche sia della superficie che della sezione trasversale al fine di valutare l’eventuale presenza di difetti nel rivestimento causati dall’interazione con il fascio laser. In tutte le condizioni esaminate non sono state rilevate cricche. In particolare nella Figura 2 è riportato un esempio di superficie lavorata dove è possibile constatare che la griglia è continua, uniforme e senza danni.

Analizzando i risultati e in base al vincolo imposto (spessore massimo del rivestimento asportato non superiore ad 1.5 µm) è possibile affermare che una texture realizzata soltanto nella regione del DLC si ottiene impostando una velocità di marcatura pari a 400 mm/s e un loop cycle pari a 1. Al fine di verificare un miglioramento delle proprietà tribologiche sui provini ottenuti secondo la suddetta condizione sperimentale sono stati eseguiti dei test per verificare l’adesione e la resistenza all’usura. Tali prove sono state confrontate con un provino non lavorato laser (as-deposited). I risultati dei test di adesione riportati nella Tabella 4 mostrano valori paragonabili dei provini trattati laser rispetto ai provini as-deposited. In particolare i valori dei carichi LC1 e LC2 non sono significativamente differenti, mentre i valori LC3, media e deviazione standard, calcolati su campioni texturizzati sono più alti di quelli depositati. In effetti, il terzo carico critico considera la delaminazione completa del rivestimento e può essere influenzato dalla morfologia del fondo traccia, eventuali variazioni della microstruttura, della composizione chimica, dai difetti etc. Si registra comunque positivo i risultati ottenuti dalla prova di adesione avendo i provini lavorati laser valori uguali se non maggiori rispetto all’as-deposited. La Figura 3 mostra l’andamento del coefficiente di attrito (COF) per i provini lavorati laser e non; come si può osservare il COF di entrambe le condizioni diminuisce inizialmente e raggiunge una condizione stazionaria successivamente. Dalla figura si nota come il campione texturizzato presenta un coefficiente di attrito leggermente più basso e questo è dovuto all’alto stress da contatto hertziano causato dalla diminuzione dell’area di contatto reale. Inoltre, il DLC texturizzato raggiunge la condizione di stato stazionario prima di quelli as-deposited. In Figura 4 si riportano infine le immagini significative del test di usura (pin on disk) eseguito sia per il campione texturizzato (destra) che per l’as-deposited (sinistra). Le analisi morfologiche delle tracce di usura mostrano: una riduzione della larghezza della traccia confrontando le superfici as-deposited con quelle lavorate con il laser; che la cava realizzata tramite il fascio laser è ancora presente all’interno della pista di usura dopo i test; che il fondo della pista di usura risulta essere danneggiato nei provini as-deposited. In particolare dall’analisi EDS è possibile concludere che nei provini as-deposited il rivestimento si è usurato fino allo strato intermedio mentre in caso della superficie texturizzata viene rilevata ancora solo DLC. Infine nessun fenomeno di delaminazione è stato individuato sia su campioni as-deposited che su quelli lavorati laser.

Conslusioni

In questo articolo, gli autori hanno testato il processo di laser surface texturing per migliorare le proprietà superficiali di un campione rivestito DLC. I risultati ottenuti confermano il vantaggio nell’applicare tale processo al fine di migliorare le proprietà tribologiche del rivestimento. In particolare è stato evidenziato che tutti i parametri di processo testati sono in grado di realizzare una traccia laser evitando qualsiasi difetto sulla superficie lavorata. In particolare la condizione velocità di lavorazione pari a 400 mm/s e loop cycle pari a 1 è stata caratterizzata anche dal punto di vista di adesione e comportamento all’usura ed ha ottenuto risultati migliori rispetto ai rivestimenti non lavorati laser. A valle di tali considerazioni nuove campagne sperimentali sono ora in corso per testare i benefici del laser surface texturing laser in ambiente lubrificato.

Ringraziamenti

Gli autori vogliono ringraziare Si. Mi Tecno srl per le misure di profilometria laser e la STS srl per la realizzazione dei campioni rivestiti.