Analisi sperimentale di un processo di piegatura laser su laminati fibra-metallo

I laminati ibridi fibra-metallo (Fiber Metal Laminates, FMLs) sono composti da diversi strati di metallo e materiale composito. L’ampia differenza nelle proprietà termomeccaniche e fisiche dei diversi strati presenti all’interno degli FMLs rende estremamente problematica la loro processabilità con tecniche convenzionali. In particolare, l’ottenimento di forme complesse a costi contenuti è praticamente impossibile, problema che limita di gran lunga il loro campo di applicazione.

Questo lavoro indaga sulla possibilità di utilizzare una sorgente laser a diodi a elevata potenza per piegare i laminati fibra-metallo. A tale scopo, è stato studiato l’effetto dei principali parametri operativi del laser, ovvero potenza del laser, velocità di scansione e numero di passaggi, sulla piegatura degli FMLs. È stata, quindi, eseguita un’analisi al microscopio ottico dei substrati sottoposti al processo di piegatura laser, al fine di evidenziare fenomeni di delaminazione interfacciale e di alterazione termica della superficie. I risultati sperimentali hanno mostrato una buona applicabilità della lavorazione laser nel processo di piegatura dei laminati fibra-metallo, aprendo così nuove possibili opportunità per questa classe di materiali nelle applicazioni aeronautiche e aerospaziali.

di Annamaria Gisario, Massimiliano Barletta, Andrea de Bartolomeis

I laminati fibra-metallo rappresentano un’innovativa classe di materiali compositi a elevate prestazioni di interesse per il settore aeronautico e aerospaziale [1-6]. Tali materiali sono costituiti da strati sovrapposti, un composito fibra-matrice polimerica [6] (in genere, termoindurente) incollato su un sottilissimo foglio in materiale metallico. La loro principale peculiarità è il poter coniugare le proprietà di tenacità e resistenza a fatica del metallo, con la leggerezza, l’inerzia chimica e la resistenza meccanica specifica dei materiali compositi [5-9]. Si propongono dunque come materiali di eccellenza per la sostituzione di leghe di allumino o magnesio [6]. Una classe particolarmente interessante è rappresentata dal GLARE (Glass Laminate Aluminium Reinforced Epoxy), un materiale costituito da fogli di materiale metallico ai quali si alternano strati di preimpregnato. Quest’ultimo è formato da fibre di vetro e una resina epossidica che ha la funzione di incollare tra loro i fogli di materiale metallico [10-11]. Il potere adesivo di tale preimpregnato è elevato e ciò ha permesso di produrre laminati in fibra metallica (Fiber metal laminate, FML) con più strati di fibre orientati in modo differente così da realizzare laminati con prestazioni migliori, in grado cioè di sopportare anche sollecitazioni bidirezionali [7-10]. L’attuale diffusione industriale dei laminati fibra-metallo è tuttavia ostacolata da due fattori: un elevato costo di acquisto e l’oggettiva difficoltà di lavorazione, in particolare nelle operazioni di sagomatura/formatura che richiedono spesso particolari attrezzature dedicate difficilmente ammortizzabili sul lotto [11]. Attualmente, le principali tecniche impiegate per la formatura di laminati fibra-metallo sono artigianali e sono fortemente legate alle capacità manuali degli operatori che sagomano, su stampo e per semplice deposizione, strati individuali di laminato fino a ottenere le forme desiderate per sovrapposizione. Successivamente, la deposizione manuale dei laminati è seguita da un processo di consolidamento in autoclave ad alta temperatura e pressione [13-15]. I costi connessi all’acquisto della materia prima e quelli legati alle complesse procedure manifatturiere spesso scoraggiano il ricorso ai laminati fibra-metallo. Tuttavia, tali classi di materiali, essendo in prevalenza costituiti da metallo, possono esibire in formatura comportamenti simili a quelli delle lastre di metallo [16-17]. Pertanto, partendo da laminati piani, è possibile pensare di adottare tecniche di formatura non convenzionali che non necessitino di stampi per essere sagomate, al fine di ottenere profili curvi di potenziale interesse industriale [17-20]. In tale contesto, risulta di sicuro interesse affrontare la problematica della piegatura di laminati fibra-metallo, in particolare del GLARE, proponendo un approccio più versatile e innovativo che richiede, per esempio, l’impiego di una sorgente laser per effettuare la piegatura, senza quindi far ricorso a stampi. Potrebbe essere questo il giusto presupposto per indagare successivamente sulla possibilità di formare prototipi di sotto‐pannelli mediante tecniche composte da pieghe successive con passo costante che porti a geometrie a curvatura multipla idonee per specifiche esigenze quali, per esempio, le fusoliere degli aeromobili.

La fase di sperimentazione Materiali

Per la sperimentazione è stato utilizzato un particolare tipo di laminato fibra-metallo: il GLARE. Tale materiale è composto da lega di alluminio 7475-T761 e resina epossidica FM906 rinforzata con fibra di vetro. Si è partiti da una lastra 1.000 x 1.500 x 1 mm3 successivamente tagliata mediante una lama diamantata, con controllo della temperatura, in campioni delle dimensioni 50 x 70 mm2.

Il laminato fibra-metallo di tipo Glare è stato fornito dalla GTM Advanced Structures (GTM-AS), un organismo indipendente impegnato in attività di Ricerca e Sviluppo finalizzate a progettare, produrre e testare materiali e strutture avanzate di classe ibrida per il settore dell’Aerospazio. Le tecniche di preparazione dei laminati sono proprietarie.

Sorgente Laser

Le prove di piegatura dei laminati sono state eseguite mediante una sorgente laser a diodi a elevata potenza (Rofin Sinar DL015) che opera con una lunghezza d’onda di 940nm e uno spot ellittico con i 2 semiassi, minore e maggiore, rispettivamente pari a 0,6 x 1,9 mm. La potenza massima erogabile dalla sorgente è di 1.500 W anche se il massimo valore utilizzato per la seguente sperimentazione è comunque inferiore ai 250 W. Il fascio laser è stato focalizzato impiegando una focale corta di 63 mm, da preferirsi quando lo spessore del materiale da lavorare risulta essere esiguo come in questo caso.La movimentazione dei campioni è stata realizzata sfruttando una tavola CNC gestita tramite un apposito front panel costruito con Labwiew, sul quale viene interfacciata anche la sorgente laser. Tramite un file testo si è impostata la velocità di scansione del fascio laser, il percorso da eseguire e la potenza da erogare.

Durante ciascun test è stato sempre impiegato un gas di assistenza, flussato lateralmente al fascio laser a scopo protettivo, in particolare per evitare ossidazioni in superficie. La scelta del gas di assistenza è ricaduta sull’azoto, per una ragione essenzialmente legata al minore costo d’impiego e al più alto calore specifico se confrontato con l’argon.

Il meccanismo di piegatura a cui si è fatto ricorso è il TGM (Temperature Gradient Mechanism) [23], ossia quel meccanismo in grado di generare un gradiente di temperatura che provoca una piega verso la superficie colpita dal fascio.

Descrizione delle fasi operative nella sperimentazione

La sperimentazione è stata condotta realizzando, su ciascun provino, un’unica piega necessaria a comprendere, in tale studio preliminare, il tipo di interazione della sorgente laser con il materiale e a individuare la corretta scelta dei parametri di processo. Viene riportato, in Tabella 1, il piano sperimentale eseguito sul materiale in esame. Come output sono stati acquisiti la temperatura e l’angolo di piega. Infine, sono state effettuate alcune indagini metallografiche mediante microscopio ottico (Leica DM IRM), su campioni scelti ad hoc, per valutare in quali condizioni sperimentali si è giunti a degradazione locale della resina, condizione certamente da evitare per non invalidare globalmente le proprietà del materiale.

Discussione dei risultati Interazione fascio laser materiale

Il processo di piegatura laser di laminati fibra-metallo è molto più complesso di quello tradizionale ossia quello relativo alla piegatura laser della sola lamina metallica. Come noto dalla letteratura [21-22], nel processo di piegatura si può affermare, in generale, che siano definibili per ogni materiale metallico un limite inferiore di piega, ovvero il minimo angolo di piega diverso dal valore nullo e un limite superiore di piega, ovvero il massimo angolo di piega ottenibile senza indurre la frattura fragile localizzata all’estradosso. Il limite superiore di piega costituisce quindi un principale vincolo per l’ottenimento di forme complesse ed è correlato con le proprietà meccaniche (in particolare l’allungamento percentuale a rottura) e geometriche del materiale (lo spessore). Nel processo di piegatura termica, se condotto mediante sorgente laser, si ottiene il vantaggio di raggiungere la frattura fragile localizzata per angoli più acuti in virtù del contestuale riscaldamento del materiale che diventa più duttile [23]. Tuttavia, occorre che la sorgente laser venga assistita da un sistema di piegatura meccanica per favorire angoli di piegatura più elevati [24-26]. Tale rottura, solitamente, avviene poiché l’ossidazione della superficie susseguente il riscaldamento per esposizione al fascio laser rende la superficie stessa fragile (ossidi, carburi e nitruri sono i composti più duri che si formano). Il particolare materiale impiegato nella presente sperimentazione, essendo composito, mostra un ulteriore limite che è il limite della delaminazione, conseguente alla diversa risposta che offrono i due materiali costituenti il composito, tra loro a stretto contatto, i.e. lamina metallica e la resina termoindurente, durante la fase di piegatura e, successivamente, durante la fase di ritiro termico che ne consegue. Dunque l’identificazione e la scelta dei parametri all’interno della finestra di lavorabilità risulta essere più complessa da caratterizzare e gli intervalli utili dei parametri operativi più stretti. Il limite di delaminazione è, infatti, correlato principalmente con la temperatura [27] che si instaura nel materiale a seguito dell’interazione con il fascio laser. A questo proposito non si può allora trascurare che la resina epossidica possa sopportare temperature di gran lunga inferiori a quelle di una lega di alluminio prima di degradarsi termicamente, diventando tale aspetto il principale limite da osservare.

Analisi della temperatura e degli angoli di piega

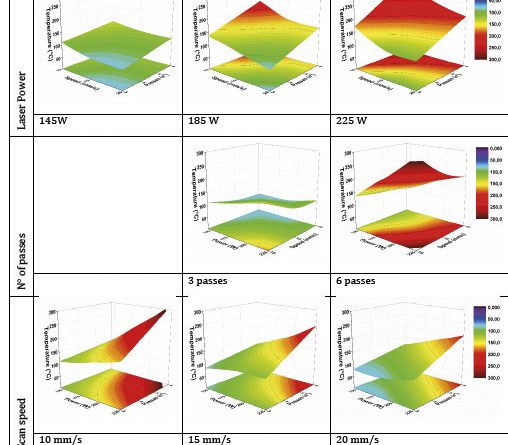

Il processo di piegatura laser sul GLARE ha prodotto i valori riportati nella Tabella 2, per i due output considerati. Come si può notare, gli angoli ottenibili, frutto del meccanismo di piegatura per TGM, sono compresi nell’intervallo 0° ÷ 12.16°. L’angolo di piegatura cresce in maniera coerente con l’aumentare dell’apporto termico fornito al materiale per irraggiamento laser. L’unica eccezione si ottiene quando l’apporto termico diviene troppo elevato, (vedi la prova ABA) in quanto l’angolo ottenuto si riduce a 1.16° a causa della frattura del materiale sopraggiunta. La frattura riduce, quindi, in modo sostanziale l’effetto dello stato di compressione indotto, durante la fase di espansione termica del materiale, nella porzione di laminato immediatamente adiacente a quello direttamente investito dal fascio laser, pur non annullandolo completamente. Il risultato è una riduzione drastica dell’angolo di piegatura ottenibile nel laminato durante l’irraggiamento con il fascio laser per effetto del succitato meccanismo TGM. In Figura 1 viene riportato un set di grafici che mostra i valori di temperatura raggiunti nei provini a seguito dell’interazione del fascio laser, al variare di ciascun parametro in input (velocità di scansione, numero di passate, potenza del fascio). La temperatura nei laminati aumenta al crescere della potenza e del numero di passate e decresce all’aumentare della velocità di scansione. All’aumentare della velocità di scansione, infatti, diminuisce il tempo di interazione tra fascio laser e materiale e quindi l’apporto termico, dunque si riscontra un decremento della temperatura e corrispondentemente un rischio minore di indurre degradazioni termiche nella resina. I trend osservabili sono sostanzialmente lineari. La linearità della risposta termica del materiale durante l’irraggiamento laser al variare dei parametri operativi (velocità di scansione, numero di passate, potenza del fascio) è di grande interesse pratico, in quanto rivela la possibilità di operare il processo di piegatura in condizioni di controllo adeguato, essendo di norma il riscaldamento nel materiale correlabile a un determinato angolo di piegatura e, dunque, ad una determinata forma finale del manufatto.

La Figura 2 mostra le mappe di processo ottenute per gli angoli di piegatura. Le prove sperimentali permettono di evidenziare le seguenti singolarità negli andamenti dell’angolo di piegatura: la potenza ed il numero di passate influenzano il valore dell’angolo di piegatura marcatamente. In particolare, un incremento del loro valore comporta angoli di piegatura maggiori. Di contro, l’effetto della velocità di scansione sull’angolo di piegatura conseguibile non è univocamente definibile.

Valori di velocità di scansione più elevati e numero di passate limitato comportano angoli di piegatura modesti. Incrementando il numero di passate, l’effetto dell’aumento della velocità di scansione sull’angolo di piegatura conseguibile tende progressivamente a scemare. Non è comunque consigliabile impiegare un numero elevato di passate in quanto ad ogni passata il livello di ossidazione del provino aumenta, la superficie quindi diventa più scura ed incrementa di molto il coefficiente di assorbimento del fascio, rendendo il processo più instabile e difficilmente controllabile. All’aumentare del coefficiente di assorbimento, si favorisce la plasticizzazione del materiale, ovvero dello strato superiore di alluminio direttamente esposto all’azione del fascio laser. Questa, tuttavia, si manifesta solo nel primo strato di alluminio il quanto il composito in fibra di vetro è un materiale termicamente isolante, riscaldandosi meno del metallo a seguito dell’incremento del coefficiente di assorbimento. In tali condizioni, la delaminazione tra strato e strato è favorita in corrispondenza del primo strato del laminato, il quale contraendosi durante la fase di raffreddamento tende a portarsi dietro gli altri strati metallici, sollecitando anche la resina che è tra essi interposta. Il primo strato di laminato funge, dunque, da trasmettitore delle sollecitazioni. Tuttavia, la resina sopra i 170°C inizia a perdere il suo potere adesivo e a degradare termicamente, portando al collasso del laminato. Quanto appena descritto è proprio ciò che accade sui provini ottenuti con il numero di passate più elevato, (pari a 6 nella sperimentazione condotta) ed è tanto più probabile se si eleva contestualmente il valore della potenza del fascio laser. Si può osservare, infatti, in tali condizioni, un andamento differente della superficie di risposta rappresentativa degli angoli di piega al variare dei parametri operativi (velocità di scansione, numero di passate, potenza del fascio).

Calcolando il valore della fluenza per ciascuna condizione sperimentale, si evince che il valore massimo della fluenza (secondo quanto riportato in Tabella 3) non può essere, per il Glare, superiore a 5 J/mm2 per singola passata. Oltre tale valore di soglia, il processo di piegatura non è più gestibile e gli angoli conseguenti di piegatura calano per effetto dell’insorgenza della delaminazione. Di seguito viene fornita una tabella (Tabella 4) che riassume, per il materiale oggetto della presente investigazione, le principali caratteristiche esaminate.

Analisi metallografica

In Figura 3 si riporta in un’unica micrografia la sezione trasversale di 4 differenti condizioni sperimentali tra quelle esaminate. Le scansioni al microscopio mostrano come la resina sottoposta al trattamento termico, anche in assenza di delaminazione, tenda a subire una alterazione strutturale all’aumentare della temperatura. La temperatura di delaminazione è stata stimata intorno ai 170°C, circa 40 °C più elevata della temperatura di polimerizzazione della resina. È importante notare che il distacco, quando si verifica, avviene all’interfaccia tra il metallo direttamente esposto alla sorgente laser e lo strato di composito adiacente. Gli altri strati rimangono sufficientemente adesi, in quanto i fenomeni associati al riscaldamento per esposizione al fascio laser sono mitigati dalla maggiore distanza rispetto alla zona di massima focalizzazione del laser e dal potere isolante dello strato (degli strati) in materiale composito.

Conclusioni

L’analisi sperimentale svolta nel presente lavoro ha permesso di studiare l’interazione fascio Laser – GLARE (laminato alluminio – composito con resina epossidica e rinforzo in fibra di vetro) in un processo di piegatura di laminati a due strati. In via preliminare è stato possibile analizzare i parametri chiave nel processo di piegatura laser identificando i range applicativi che consentono di ottenere i migliori risultati in termini di angolo di piega conseguibile e assenza di alterazione del materiale trattato. Dalla pratica sperimentale, si evince che il principale limite della tecnologia di piegatura laser del GLARE è da attribuire all’alterazione termica del materiale, in special modo della resina, ed al differente comportamento termico dei differenti strati del GLARE che possono generare delaminazione. È noto che la produzione attuale di sagome in GLARE mediante tecniche tradizionali non ne favorisce la sua competitività nel settore aereonautico dato l’elevato costo di acquisto e la complessa lavorabilità del materiale. Tuttavia, tecnologie innovative atte a razionalizzare il processo di piegatura del GLARE, come nel caso dei sistemi laser, possono estenderne le potenzialità ed i campi applicativi industrialmente sostenibili. l