Laser a diodi per il cladding

I miglioramenti della tecnologia laser degli ultimi anni stanno aprendo la strada a nuove applicazioni. I laser stanno sostituendo molti metodi tradizionali di produzione industriale, in particolare la saldatura, la brasatura e il trattamento termico. Un altro esempio di nuove applicazioni, reso possibile dal progresso tecnologico, è il Laser Cladding.

di Angela Greco

I laser a diodi ad alta potenza accoppiati in fibra si sono affermati negli ultimi due anni come lo strumento ideale per la maggior parte delle applicazioni di cladding. Il loro design compatto e robusto e la loro elevata densità di potenza offrono un’elevata flessibilità e costi più bassi. L’elevata efficienza elettrica dei laser a diodo consente inoltre di risparmiare risorse e quindi non solo fornisce vantaggi economici, ma anche ecologici per la lavorazione dei materiali.

Nozioni di base sul laser cladding

Il cladding è un processo versatile, che consente di modificare la superficie di un componente localmente o completamente per generare superfici funzionali con proprietà specifiche. Alcuni esempi di applicazioni di cladding sono: la deposizione di strati resistenti alla corrosione o all’usura e la generazione di aree locali non magnetiche sui componenti. Uno dei principali vantaggi del laser cladding rispetto ai metodi convenzionali come la saldatura TIG o PTA è il basso apporto di calore nel materiale di base. Ciò si traduce in una minore distorsione del componente e l’elevata velocità di raffreddamento produce una microstruttura desiderabile a grana fine. Lo strato forma un legame metallurgico completo con il materiale di base con una diluizione decisamente inferiore rispetto ai metodi di saldatura convenzionali, quindi la deposizione di un singolo strato è in molti casi sufficiente per ottenere la completa trasformazione tra i due materiali. Le tolleranze dello spessore e la qualità della superficie sono molto buone e, a seconda dell’applicazione, richiede una rilavorazione minima o nulla per ottenere la finitura superficiale finale.

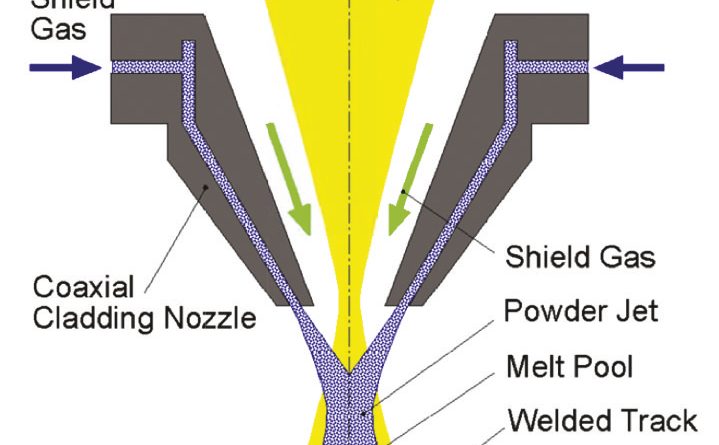

Una classificazione delle tipologie di cladding si basa sul tipo di materiale di riempimento: polvere o filo. Il metodo migliore dipende dall’applicazione. Con il filo l’utilizzo del materiale di riempimento è al 100%, lo svantaggio è che richiede sistemi molto costosi per alimentare il filo indipendentemente dalla direzione di saldatura (Dr. Sc. Ing Torims, 2013). Questo metodo è quindi più adatto alle applicazioni, che non richiedono un cambio di direzione di saldatura, per esempio durante il rivestimento della superficie di parti cilindriche. Per riparare componenti tridimensionali più complessi, la polvere come materiale di riempimento è preferibile grazie alla sua facilità di trasporto. Le due figure seguenti mostrano il principio di funzionamento del cladding con polvere: il materiale di riempimento viene immesso nella pozza fusa in modo coassiale (Figura 1) o lateralmente (Figura 2). Un gas inerte viene in genere utilizzato per trasportare e iniettare le particelle di polvere nel processo. I parametri di processo tipici per il laser cladding sono: una dimensione delle particelle del materiale in polvere tra i 20 e i 200 μm, una densità di potenza del laser di circa 100 W/mm2 e un tempo di interazione tra le particelle di polvere e il raggio laser di 0,1sec (Dr. Sc. Ing Torims, 2013).

I tipi di laser utilizzati dipendono dall’applicazione

Laser CO2, a disco, in fibra e più comunemente laser a diodi sono utilizzati in ambienti industriali. Negli anni ‘70 i laser a CO2 furono usati per eseguire il cladding con la polvere. Tuttavia, il costo iniziale e di funzionamento estremamente elevato, nonché la loro predisposizione a raccogliere polvere sulle ottiche di trasporto, specialmente quando si utilizza il metallo in polvere, rappresentavano un grande svantaggio. Gli alti costi di esercizio sono principalmente causati dalla bassa efficienza elettrica di circa il 10%, e da ciò un elevato consumo di energia del laser e del suo sistema di raffreddamento. Inoltre anche con la stessa potenza del fascio, i laser a CO2 hanno un’efficienza del processo due volte più bassa rispetto ai laser a diodi. La ragione è l’assorbimento inferiore della loro lunghezza d’onda nell’infrarosso a 10,6 nm da parte della superficie metallica. Gran parte dell’energia fornita viene riflessa e quindi persa: solo circa l’11% dell’energia viene assorbita. Anche i laser a CO2 e i loro sistemi di trasporto del fascio attraverso specchi di rame richiedono frequenti interventi di manutenzione e pulizia, con conseguenti tempi di fermo e perdite di produzione. Il loro fascio non può essere trasportato tramite cavi in fibra ottica, il che li rende anche meno flessibili. La lunghezza d’onda nel vicino infrarosso dei laser a stato solido come Nd:YAG, fibra o laser a disco ha un assorbimento di circa il 35%, che è simile ai laser a diodi. Ma i laser Nd: YAG pompati a lampada sono stati quasi completamente sostituiti da laser a diodi in applicazioni a regime continuo (cw) a causa dell’efficienza elettrica 10 volte superiore e delle proprietà del fascio quasi identiche. L’elevata qualità del raggio dei laser a fibra o a disco li rende ideali per la saldatura in remoto (saldatura con una distanza di lavoro molto lunga) e per applicazioni di saldatura che richiedono un cordone di saldatura estremamente stretto, ma sono considerati meno adatti per molte applicazioni. Il laser a diodi accoppiati in fibra d’altra parte con il fuoco circolare e la distribuzione di potenza “top-hat” estremamente omogenea sono lo strumento ideale per il laser cladding (Stilles, Dr. Himmer e Prof.Dr.Beyer, 2005). Rispetto ai laser a diodi diretti tollerano meglio la radiazione riflessa e sono meno sensibili allo sporco e alle vibrazioni, poiché la sorgente laser si trova all’esterno dell’area di lavoro, possibilmente anche in una stanza diversa. Un altro vantaggio rispetto ai laser a diodi diretti è che il punto centrale dell’utensile (TCP) dei laser a diodi accoppiati in fibra non deve essere ricalibrato dopo la manutenzione e una varietà di geometrie del punto di fuoco, come cerchi, rettangoli, anelli, linee e altri possono essere facilmente generate tramite moduli ottici.

Riparazione e messa a nuovo

A causa dell’aumento dei costi e della consapevolezza ambientale delle aziende di oggi, la riparazione e il rinnovamento di strumenti o componenti sta diventando sempre più popolare. La richiesta di metodi di produzione più sostenibili è in costante aumento e il laser cladding è in molti casi il modo migliore per raggiungere questo obiettivo. Per riparare componenti di grandi dimensioni i laser multi-kilowatt sono i più adatti. I moderni laser a diodi ad alta potenza con efficienza elettrica fino al 50% e potenze di uscita fino a 25 kW consentono di depositare gli strati su ampie superfici e ad alte velocità. Ad esempio, in un ambiente industriale (Fraunhofer IWS Dresden, 2014) sono state realizzate larghezze di materiale depositato di 12 mm con uno spessore di 1,5 mm con velocità di 2 m/min e un utilizzo della polvere superiore al 95%. Un tipico processo di laser cladding con 6 kW di potenza del fascio laser può depositare circa 4-5 kg/h di Inconel 625 in polvere su acciai al carbonio. Nella Figura 3 è illustrato il processo di riparazione dell’estremità di un albero cilindrico. La prima figura mostra l’albero usurato, che viene lavorato a una dimensione definita per pulire la superficie e rimuovere eventuali contaminanti superficiali. Quindi il materiale rimosso viene ricostruito tramite laser cladding, in questo caso con un ugello ad alimentazione coassiale, come mostrato nella seconda figura. La superficie rivestita nel terzo passo è infine tornita alle dimensioni originali, come mostrato nella fase quattro. La piena funzionalità dei componenti è stata raggiunta con un uso relativamente ridotto di energia e materiali. Il laser cladding consente di riparare o ricostruire componenti usurati e costosi in modo economico ed ecologico. Rispetto ai metodi di riparazione convenzionali, è possibile risparmiare una quantità significativa di materiale, tempo di lavorazione ed energia. È il metodo preferito di riparazione e messa a nuovo nel settore minerario, oil & gas, petrolchimico, produzione di energia, trasporti (treni e navi) e attrezzature di stampaggio pesante. È inoltre possibile rivestire internamente componenti cilindrici cavi con speciali teste di rivestimento. La Figura 4 mostra un esempio del processo. Queste teste cladding e catene ottiche sono in molti casi personalizzate per il cliente e le sue esigenze. Le applicazioni tipiche sono la protezione dall’usura e dalla corrosione dei componenti nonché la riparazione.

Protezione dalla corrosione e dall’usura

Per proteggere la superficie dei componenti metallici dalla corrosione o dall’usura, è possibile utilizzare diversi processi. Il thermal sprying, l’HVOF o il plasma spraying che è adatto per rivestimenti sottili su ampie superfici con basso apporto di calore. Ma gli strati depositati sono relativamente porosi e legati solo meccanicamente alla superficie del substrato, quindi tendono a spezzarsi o staccarsi più facilmente se impattati o caricati. I metodi di rivestimento tradizionali come la saldatura MIG o TIG producono strati con un legame metallurgico completo ma con un elevato apporto di calore nel materiale di base, che può provocare una grande distorsione dei componenti e possono essere meno flessibili o inadatti per determinati materiali. La Tabella 1 confronta alcune delle proprietà dei due processi rispetto al laser cladding. I processi laser hanno il vantaggio di generare un legame metallurgico completo tra lo strato depositato e il materiale di base con un minimo input di calore e una piccola zona termicamente alterata (HAZ). Rispetto alla saldatura PTA, il laser cladding consente un migliore utilizzo della polvere come materiale di riempimento e una minore formazione di pori mentre si ottiene una migliore resistenza alla corrosione (Fu, Shi, e Shi, 2006). Materiali di riempimento adatti per il laser cladding sono tutti i materiali saldabili. La combinazione ottimale di materiali deve essere adattata all’applicazione specifica. I materiali di riempimento più comuni sono le leghe a base di nichel, cobalto o ferro, che per le applicazioni di protezione dall’usura vengono anche combinate con particelle di carburo, per esempio carburo di tungsteno. Oltre a proteggere, a esempio, le attrezzature di perforazione per oil & gas dall’usura meccanica o dalla corrosione, il laser cladding consente anche di generare aree non magnetiche sui componenti per consentire l’uso di determinati sensori per misurare le condizioni ambientali durante la perforazione, che potrebbero essere disturbati da materiali magnetici. La Figura 5 mostra la deposizione di materiale resistente all’usura su attrezzature di perforazione per migliorarne l’usura abrasiva. Questo processo è indicato anche come “hard facing”.

Additive Manufacturing

Oggi esiste una serie di tecnologie per la produzione additiva di componenti. Il laser cladding, in questo contesto chiamato anche laser metal deposition, sta guadagnando sempre più importanza. Consente di generare forme e strutture in un’unica fase di produzione con una minima perdita di materiale, ridotta necessità di post lavorazione e ridotta usura degli utensili (produzione near-net-shape). Un approccio molto interessante e promettente in quest’area è l’integrazione della sorgente laser in macchine utensili. Questa combinazione di strumenti additivi e sottrattivi raggiunge un nuovo livello di produzione. Un esempio è l’unione di un laser con una fresa a 5 assi. Il laser a diodi integrato deposita il metallo in polvere strato dopo strato, generando un componente metallico solido. Le successive operazioni di fresatura finiscono di lavorare le superfici nelle aree necessarie, senza modificare il set-up. Il cambio tra laser e fresa consente anche la finitura delle aree, che sarebbe impossibile raggiungere sul componente finale. I disegni con sottosquadri e geometrie interne e sporgenze senza struttura di supporto non sono un problema. La realizzazione di applicazioni e la progettazione di componenti completamente nuovi è ora possibile. Tutti i metalli saldabili, disponibili in polvere, possono essere utilizzati, a esempio acciaio, leghe di nichel e cobalto, nonché titanio, bronzo o ottone (Kroh, 2013). Rispetto ad altri metodi di produzione additivi, come il powder bed fusion, questo processo è fino a 10 volte più veloce. L’alloggiamento della turbina, mostrato in Figura 6 è un esempio di questa combinazione di produzione additiva e sottrattiva.

Conclusioni

Il laser cladding è un processo versatile, adatto per la produzione e la riparazione. Può essere facilmente automatizzato, migliorando ulteriormente la produttività di questo processo già economicamente conveniente. Un fattore trainante è la potenza sempre crescente delle sorgenti del raggio: i laser a diodi accoppiati in fibra oggi forniscono fino a 25 kW. Ad esempio, un sistema da 20 kW consente di rivestire con velocità di 3,9 m/min o di coprire superfici con una velocità di 1,8 m2/min e di depositare il materiale a 14,7 kg/min (Bratt & Hillig, 2014). Ma lo sviluppo del laser cladding non spinge solo verso l’aumento della potenza e dell’efficienza, ma anche verso un maggior grado di integrazione con altri metodi di produzione e con i loro sistemi di movimentazione. Tali macchine utensili integrate e intelligenti consentono la produzione di componenti con design e funzionalità radicalmente nuovi.