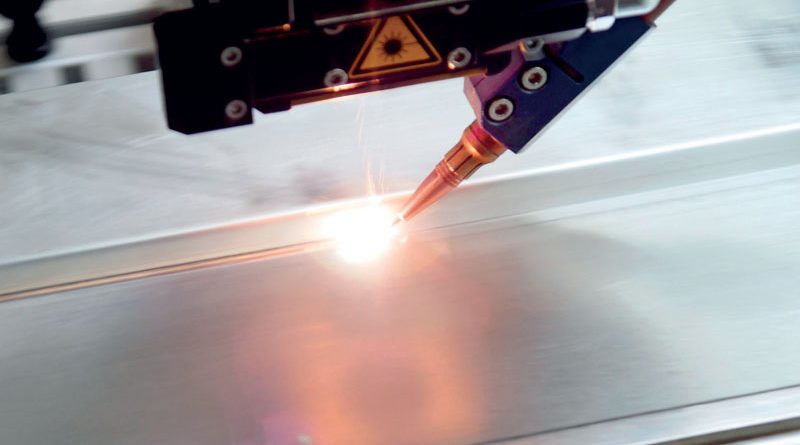

Una soluzione laser per la brasatura delle lamiere zincate a caldo

I raggi laser possono sciogliere e addirittura vaporizzare i metalli in modo estremamente efficiente e preciso. Per questo motivo, vengono usati sempre più di frequente come utensili per unire componenti, in particolare per saldarli e brasarli, per esempio nell’industria automobilistica.

In genere, i dispositivi laser, come le comuni torce per saldatura, sono caratterizzate da un unico punto focale o “spot”. Laserline ha da poco terminato lo sviluppo di ottiche multispot per la saldatura e brasatura laser che consentono di lavorare materiali particolarmente difficoltosi. I motori di FAULHABER garantiscono che l’energia dello spot laser venga distribuita in modo corretto.

di Marcus Remmel

Lo zinco protegge l’acciaio contro la ruggine. Di conseguenza, i produttori di veicoli usano prevalentemente lamiere zincate per i telai delle vetture. In passato, il rivestimento protettivo metallico veniva applicato tramite la galvanotecnica. Ora però si sta diffondendo sempre più la zincatura a caldo, che garantisce una maggiore protezione contro la corrosione. In fase di processo produttivo però quando le lamiere zincate a caldo sono state utilizzate per la prima volta è stata riscontrata una problematica inattesa durante il processo di brasatura.

Brasatura o saldatura?

Rispetto alla saldatura, la brasatura offre una serie di vantaggi per la produzione in serie nell’industria automobilistica. Nel caso della saldatura, due lamiere vengono riscaldate fino alla temperatura di fusione, lungo il cordone di saldatura stesso, e poi unite direttamente tra loro. Ciò richiede un elevato grado di precisione e non è possibile ottenere un cordone di saldatura esteticamente di qualità. I cordoni di saldatura sono ruvidi e la vaporizzazione dello zinco li rende porosi. Con la brasatura, invece, viene utilizzato come materiale di giunzione tra i fogli metallici un materiale diverso. La lega in rame e silicio, che viene liquefatta durante la brasatura e che successivamente si risolidifica, non solo unisce le due parti ma ne riempie anche il gap. Conseguentemente, la brasatura permette una maggiore tolleranza dimensionale e necessita uno sforzo minore per il bloccaggio dei pezzi in lavorazione. Soprattutto, la brasatura consente di realizzare delle giunzioni senza interstizi con un ottimo risultato estetico, e ciò comporta che i componenti uniti possono essere successivamente verniciati senza doverli prima sottoporre a ulteriore lavorazione.

Nel caso delle lamiere zincate a caldo, tuttavia, la brasatura non si comporta in maniera consueta. “Sulle superfici vicine alla linea di giunzione si registrava una maggiore presenza di schizzi della lega utilizzata. In particolare, si evidenziavano schizzi microscopici, che all’inizio sono difficilmente visibili ma che lo diventano poi dopo la verniciatura” afferma il dottor Axel Luft, direttore vendite per il settore automobilistico di Laserline.

“È stato inoltre constatato un deterioramento della qualità della linea di giunzione, che si presentava come più ruvida, formando spesso delle piccole onde, cioè punti in cui la lega utilizzata fuoriusciva i confini pianificati per la giunzione”.

Soluzione di brasatura per lamiere zincate a caldo

Era evidente che questi problemi erano correlati allo strato di zinco sulla lamiera di acciaio. In seguito alla zincatura a caldo, questo strato risultava più spesso e più irregolare. Inoltre, mostrava una riflessione diversa, che a sua volta influiva negativamente sul processo di brasatura. Thorge Hammer, che in qualità di ingegnere nel reparto di progettazione e sviluppo tecnologico presso la Volkswagen a Wolfsburg è responsabile per questo processo di brasatura, ha avuto un’idea su come risolvere il problema. A suo avviso, prima di eseguire la brasatura occorrerebbe rimuovere lo zinco dai margini della linea di giunzione. Tuttavia, ciò richiederebbe che lo spot laser solitamente circolare fosse invece di forma rettangolare e necessiterebbe inoltre di un’apertura attraverso la quale fosse possibile alimentare la lega per la brasatura.

Gli angoli “frontali” dello spot sarebbero pertanto responsabili della rimozione dello zinco, mentre la parte più grande del rettangolo eseguirebbe l’effettiva giunzione.

“Da un punto di vista tecnico, questa soluzione non era possibile, ma eravamo sulla buona strada” ricorda il dottor Markus Baumann, capo ingegnere responsabile dello sviluppo presso Laserline. “Anziché formare uno spot con una sagoma complessa, e pertanto molto difficile dal punto di vista ottico, alla fine abbiamo aggiunto due spot più piccoli a quello principale. Durante la brasatura, questi spot più piccoli sono diretti sempre ai margini della linea di giunzione davanti allo spot principale grande pochi millimetri quadrati”. La relativa energia è sufficiente a vaporizzare lo strato di zinco di questa area, dare inizio alla fusione dell’acciaio e generare una leggera ossidazione. Ciò produce uno strato cosiddetto passivo, che impedisce la fuoriuscita della lega liquefatta da parte dello spot principale. Di conseguenza, le parti brasate non necessitano di successivi interventi di rimozione degli schizzi della lega prima della verniciatura. C’è poi anche un altro motivo a favore della forma rettangolare dello spot principale: esso infatti distribuisce il calore sulla lega in maniera più uniforme rispetto al corrispettivo circolare, contribuendo così a creare un bagno di brasatura più tranquillo. “Grazie a questa tecnologia, eravamo finalmente in grado di risolvere tutti i problemi incontrati con le lamiere zincate a caldo”, afferma con sollievo il dottor Luft.

“Ora la tecnologia viene usata nella produzione in serie alla Volkswagen. Ci consente inoltre di raggiungere una velocità di brasatura fino a 4,5 m/min. È probabile che presto altri produttori adotteranno questa tecnologia”.

Frazionamento del raggio con modulo ottico

Un modulo ottico garantisce l’allineamento preciso degli spot. Contiene diversi elementi ottici che modificano in modo selettivo il raggio laser. La lente di collimazione allinea i raggi laser divergenti che escono dal cavo a fibre ottiche, affinché si propaghino in parallelo l’uno rispetto all’altro. Un cosiddetto vettore di omogeneizzazione genera uno spot principale squadrato, mentre altri elementi ottici scindono il raggio e generano spot aggiuntivi. Nel caso della brasatura, vengono creati due spot guida nella parte anteriore e laterale dello spot principale. Per ottenere una linea di giunzione pulita alla fine del processo, è necessario impostare debitamente la distribuzione della potenza sia tra lo spot principale e quelli guida, sia tra i due spot guida. La modalità di distribuzione della potenza del laser a questi spot dipende dalla posizione degli elementi ottici. Spostando questi elementi lungo gli assi X e Y, è possibile ottenere la precisa distribuzione della potenza laser necessaria per l’operazione in questione.

Ad esempio, per saldare in profondità l’alluminio, è possibile posizionare un piccolo spot intenso all’interno dello spot grande più tenue. Per saldare insieme lamiere di diverso spessore, è possibile adattare due spot al rispettivo materiale. Ciò è fattibile durante il processo in esecuzione perché gli elementi nel modulo ottico di Laserline sono motorizzati. La lunghezza del margine di questo modulo squadrato è di 12 cm e la profondità di 5 cm. Gli elementi ottici e il sofisticato sistema meccanico sono alloggiati in questo spazio ridotto. Non rimane pertanto molto spazio per i motori. Il principale requisito che i sistemi di azionamento devono soddisfare è quindi quello della compattezza.

“Abbiamo scelto i servomotori C.C. brushless della serie 1226 B di FAULHABER con diametro di 12 mm, con vite per il movimento fissata direttamente all’albero motore senza sistema di accoppiamento” spiega il dottor Baumann. “Questa procedura ci garantisce un sistema di azionamento molto compatto che, nonostante le sue ridotte dimensioni, è in grado di fornire la potenza e la velocità necessarie. Un altro elemento determinante è stata la facilità di integrazione nel sistema del controllore di movimento”. Il controllore di movimento di FAULHABER è stato collocato all’esterno del modulo e comunica tramite l’interfaccia seriale RS232. Se il cliente Laserline lo desidera, la combinazione motore/controllore può essere attuata anche attraverso il sistema bus CAN senza necessità di effettuare alcuna modifica sulla meccanica o sulla carcassa esterna. Il controllore RS232 può essere sostituito facilmente da una versione con interfaccia CANopen.

Motore con posizione garantita

L’ottica laser è montata su un braccio meccanico durante la brasatura e la saldatura; tale braccio meccanico porta l’ottica laser nella posizione desiderata. L’ottica deve poter resistere a notevoli carichi dinamici che agiscono sui motori e che possono provocare dei cambiamenti indesiderati in termini di posizione. “Ciò non rappresenta alcun problema per il motore FAULHABER, perché rileva la sua posizione corrente utilizzando il sensore Hall integrato e, se necessario, regola nuovamente al più tardi quando il laser viene posizionato sul punto di giunzione” ricorda il dottor Luft. “Ciò garantisce l’eliminazione di qualsiasi posizionamento errato. Grazie all’elevata qualità dei sistemi di azionamento, possiamo contare su risultati coerentemente riproducibili. Ciò è fondamentale perché i nostri clienti si attendono un funzionamento durevole e senza problemi per un periodo minimo di sette anni!”

Il dottor Baumann era certo di trovare il motore giusto presso FAULHABER, così come era avvenuto otto anni prima quando stava cercando il motore adatto ad un nuovo sistema ottico di ingrandimento. All’epoca, per questo tipo di dispositivo venivano generalmente utilizzati i motori passo-passo. Tuttavia, come riferisce l’ingegnere di sviluppo, tali motori passo-passo hanno rivelato dei problemi a livello di accelerazione delle masse nel braccio motorizzato: “I carichi dinamici potevano far saltare al motore passo-passo alcuni singoli passi. Per impedire che ciò avvenisse, utilizzavamo un encoder per la determinazione della posizione e la nuova regolazione. Ciò non solo risultava complicato, ma in questa combinazione anche costoso. Quando ero più giovane, necessitavo di un motore compatto per una nave modello e l’ho trovato da FAULHABER. Me ne sono ricordato quando stavo sviluppando il sistema ottico di ingrandimento, quindi ho contattato FAULHABER e ho trovato di nuovo la soluzione ottimale. Ciò ci ha permesso di creare una soluzione estremamente economica che, da allora, si è rivelata vincente”. Anche il nuovo modulo multispot svolge perfettamente il proprio lavoro nella produzione di serie. Inoltre, il sistema ottico ha già raccolto ampi favori tra gli esperti: la soluzione tecnica e l’efficienza economica raggiunta nelle applicazioni industriali in così poco tempo hanno convinto la giuria internazionale della “Innovation Award Laser Technology”. Quest’anno ha assegnato il primo premio al team di sviluppatori.