Soluzioni custom per la marcatura laser

Nel corso degli anni LASIT si è distinta per l’alto contenuto tecnologico delle proprie soluzioni per la marcatura laser, ambito per il quale vanta una delle gamme prodotto più ampie del mercato che di volta in volta customizza in base alle specifiche esigenze del cliente. LASIT è quindi un autorevole referente in fatto di marcatura laser dei metalli, sia che si tratti di scatole dei differenziali, sia che si tratti delle chiocciole dei turbocompressori. Vediamo insieme questi due casi applicativi.

di Maria Grazia Lode

Circa tre anni fa LASIT è entrata in contatto con un’azienda svedese produttrice di componenti per l’industria automotive, la quale aveva bisogno di marcare un codice DataMatrix sulle scatole dei differenziali integrando la marcatrice laser in una cella robotizzata. LASIT ha quindi progettato e realizzato la Tower Shuttle, una marcatrice laser customizzata equipaggiata con assi Y – Z, un laser in fibra ottica da 20 W e predisposta all’integrazione con robot.

La cabina di marcatura ha sia la porta d’ispezione laterale sia quella posteriore per l’operatore e, su richiesta del cliente, è stato posizionato uno switch di sicurezza magnetico su ogni apertura.

Sistema integrato con robot e shuttle

Il punto di forza della Tower Shuttle è l’interfacciamento con il robot che carica e scarica il componente in un sistema automatizzato, in modo da prevenire qualsiasi problema o danno alla macchina stessa.

Quando il braccio del robot posiziona la scatola del differenziale sull’apposita dima, i sensori esterni di presenza pezzo lo rilevano e il sistema motorizzato con encoder integrato permette di muovere la slitta con estrema precisione: a questo punto il ciclo di marcatura può cominciare.

All’interno della cabina c’è una telecamera posizionata accanto alla testa di scansione che inquadra la scatola del differenziale e ne verifica la posizione prima di iniziare la marcatura laser. Alla fine del processo, la stessa telecamera verifica la qualità del DataMatrix e il componente esce dalla cabina per essere prelevato dal robot e inserito nella stazione successiva della cella.

Un ulteriore punto di forza della TowerShuttle è il software customizzato sia per l’interfacciamento col robot, sia per lo scambio dati con il database del cliente e la catalogazione di informazioni produttive interne.

Su ogni scatola del differenziale sono presenti dei fori (realizzati da CNC) la cui posizione dipende dalla macchina che ha prodotto il pezzo stesso. In base alla posizione del foro, il DataMatrix che deve essere marcato su di esso è differente.

Il robot riceve come input il codice dipendente dal foro rilevato e restituisce come output il contenuto del DataMatrix che corrisponde a quel differenziale. In questo modo, il database interno del cliente è sempre aggiornato con i dati di tracciabilità relativi a ogni componente realizzato e può risalire all’origine dei pezzi in caso di danni al suo prodotto.

La sicurezza della marcatrice laser è gestita interamente in ProfiSAFE, ovvero un protocollo di comunicazione per la gestione del sistema di sicurezza evitando il cablaggio con componentistica esterna.

Le grandi aziende hanno sempre esigenze molto specifiche da soddisfare e progettare e realizzare una macchina da integrare con robot è sempre un processo che richiede altissima cura e precisione. Per tale ragione, LASIT ha oggi standardizzato il modello di marcatore laser TowerShuttle e lo ha venduto a oltre dieci aziende.

Marcare al laser turbocompressori

Restando sempre nell’ambito della marcatura laser, LASIT, circa un anno fa, ha dato il via al progetto tecnico per la realizzazione di un marcatore laser in grado di marcare le chiocciole dei turbocompressori ed effettuare la prova di tenuta sugli stessi componenti. La macchina doveva inserirsi in una catena produttiva e una delle richieste principali era la realizzazione di un software custom che si interfacciasse con il database dell’azienda.

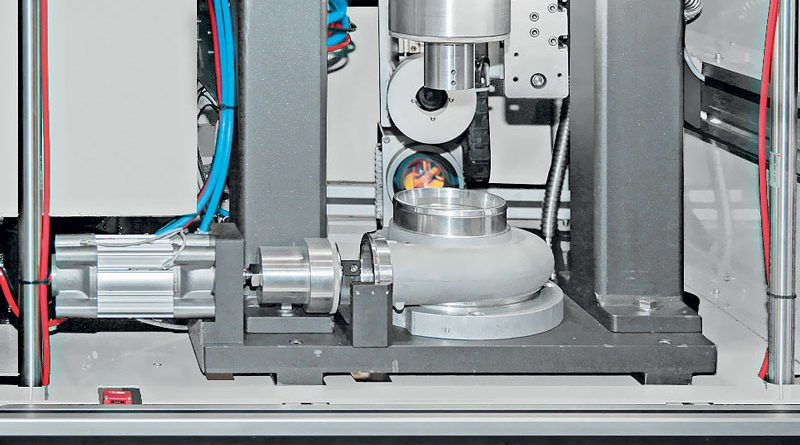

È con questi obiettivi che è stata realizzata la Flypress, una marcatrice laser equipaggiata con un sistema di prova tenuta ATEQ, un laser in fibra ottica da 30 W, assi di movimentazione Y – Z e un sistema di visione Cognex.

La struttura della macchina è in acciaio e la cabina di marcatura ha una porta frontale automatica, munita di barriere ottiche che proteggono l’operatore nel momento in cui carica il componente.

La chiocciola del turbocompressore viene inserita nella macchina sulla dima di posaggio che è stata realizzata seguendo la logica Poka-yoke, in modo da evitare qualsiasi possibilità di errore. La Flypress è anche predisposta alla marcatura laser di chiocciole di altezze diverse: ciò è possibile sostituendo il distanziale e modificando la posizione della testa del laser.

Due processi in un’unica macchina

Il punto di forza di questo marcatore laser è l’integrazione in una singola macchina, e quindi in una singola stazione operativa, di due processi fondamentali dell’automazione industriale: la prova tenuta e la marcatura laser.

Per la prova di tenuta, nella cabina ci sono due pistoni che chiudono la camera della chiocciola per effettuare la prova stessa. La macchina è interfacciata con un ATEQ per verificare l’esito del test su entrambe le uscite (in base alla superficie, la pressione dell’aria viene automaticamente regolata da una elettrovalvola).

Dopo la prova tenuta, se l’esito è negativo, il componente viene scartato. In caso di esito positivo invece, la Flypress procede con la marcatura laser. Una volta verificata la qualità della marcatura, la telecamera ritorna in posizione e i pistoni liberano i componenti.

“Uno dei nostri punti di forza è la capacità di integrare il software di gestione della macchina con funzionalità aggiuntive secondo le specifiche esigenze tecniche del cliente. Dall’accesso diretto al database aziendale, allo scambio dati con sistemi remoti, quali PLC e ROBOT, siamo in grado di gestire i dati per la tracciabilità secondo i criteri dell’Industry 4.0” afferma Carmine Nardone, ingegnere del software presso LASIT.