Testa a 3 assi: vantaggi e limiti di una tecnologia

La marcatura su superfici non piane è il progetto di ricerca e sviluppo

con cui LASIT nasce nel giugno del 1990 e l’azienda oggi può vantare di essere stata la seconda al mondo – dopo l’americana General Scanning –

ad aver realizzato la testa a tre assi. Dal 1990 al 2000 più del 90% delle marcatrici LASIT sono state equipaggiate con questa tecnologia, adattata ad applicazioni sempre più numerose, rispondendo alle esigenze di diversi settori.

di Federico Distante

Una marcatura laser si realizza al massimo della qualità quando lo spot del laser incide perfettamente perpendicolare sul piano, concentrando tutta l’energia in un singolo punto, che ha un determinato diametro e un tasso di tolleranza variabile. Tuttavia, non tutti i componenti sono piani né tantomeno hanno forme regolari ed è per questo che è stata sviluppata la tecnologia a tre assi, la quale garantisce un’elevata focalizzazione del fascio laser su superfici cilindriche, irregolari o di grandi dimensioni senza riposizionare manualmente il laser. Se in passato la lunghezza focale era fissa e invariabile quindi, oggi possiamo controllare e programmare le forme 3D attraverso il software.

Marcatura ad alta velocità e precisione

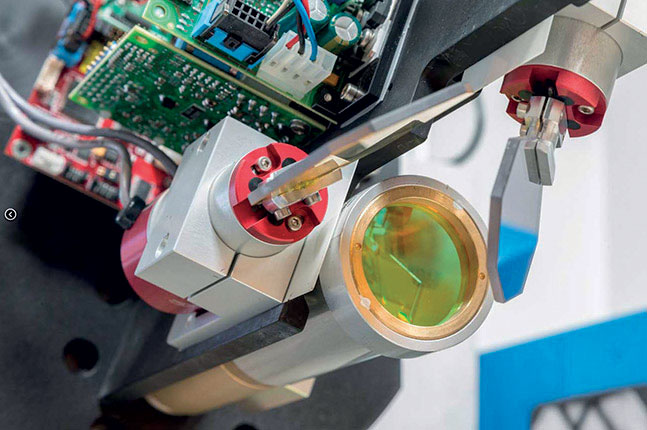

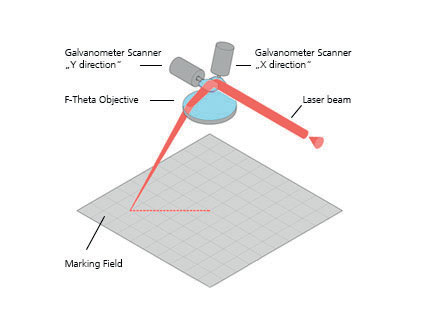

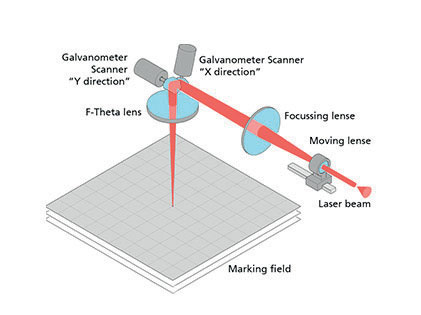

Meccanicamente la testa a tre assi LASIT è composta da un sistema di motori lineari, due rotanti X e Y che permettono di spostare il fascio laser lungo gli assi, e un terzo asse per la messa a fuoco: il fascio laser passa attraverso un obiettivo dotato di lente mobile, che a sua volta, è montata su un traslatore lineare. Il funzionamento è regolato in automatico attraverso il software FlyCAD.

Il cuore della testa a tre assi è il progetto ottico, che varia in base al tipo di applicazione e alle esigenze applicative: il sistema può adattarsi alla dimensione del campo di lavoro e alla dimensione dello spot laser richiesta.

Gli specchi di scansione si trovano dopo le lenti dell’obiettivo. Il raggio laser grezzo entra nel sistema ottico attraverso la lente di espansione dinamica. Le lenti dell’obiettivo ri-disegnano il Fascio gaussiano formato dalle dynamic expander lens sul piano di destinazione.

Il movimento delle dynamic expander lens tramite il traslatore lineare varia la distanza del piano focale, e quindi il focus dinamico.

Gli specchi (MX e MY) – che sono situati nel modulo di scansione XY – piegano il raggio e lo direzionano mediante deflessione angolare per scansionare il piano di lavoro.

Quando utilizzarla?

Considerando che una testa di scansione a tre assi ha un costo molto più elevato del tradizionale sistema a due assi, è opportuno capire quando se ne ha effettivo bisogno e quando invece viene proposta solo per una questione economica. Come già accennato prima, la sostanziale differenza tra i due sistemi è relativa alla differente tolleranza focale, ovvero alla possibilità di marcare un particolare che, per le sue caratteristiche geometriche, non è sempre alla stessa distanza di fuoco rispetto alla testa laser.

Considerando un’area di marcatura di 100 x 100 mm, una testa a tre assi ha solitamente una tolleranza di messa a fuoco di circa 40 mm, mentre quella tradizionale è limitata a una tolleranza di circa 2 mm.

Va specificato che campi di marcatura maggiori consentono una tolleranza di messa a fuoco maggiore. Se il primo valore (area di marcatura) è solamente dipendente dal progetto della testa (in quanto capace di ri-focalizzarsi in base al disegno), il secondo (tolleranza di messa a fuoco) è invece variabile in dipendenza di alcuni fattori esterni, quali sono, nel dettaglio:

– Il materiale che si marca: materiali come l’acciaio possono essere marcati con un defocus fino a 5 o 6 mm, mentre per l’alluminio naturale è necessario essere posizionati esattamente alla corretta distanza focale;

– La focale che si utilizza: in base ad essa si ottiene un campo più o meno grande, che varia in un range tra i 100 ed i 400 mm e che viene scelta principalmente in base all’area di marcatura richiesta, ma non solo.

Infatti, la scelta della focale è anche dipendente dalla tipologia di lavorazione che si deve effettuare e alla tolleranza che si ritiene necessaria.

Infatti, una focale grande viene anche definita “lunga”, ovvero con una profondità di campo maggiore. In sostanza, l’utilizzo di una focale lunga permette spesso e volentieri di ovviare alla problematica della tolleranza.

Sistema con lente a campo piano (due assi)

Il sistema con lente a campo piano, comunemente indicato con la sigla FFL (Flat field lens), sfrutta le proprietà ottiche della lente per mantenere la messa a fuoco costante sul piano di lavoro. Ha il vantaggio di movimentare solo gli specchi di ridotte dimensioni e di essere quindi molto veloce.

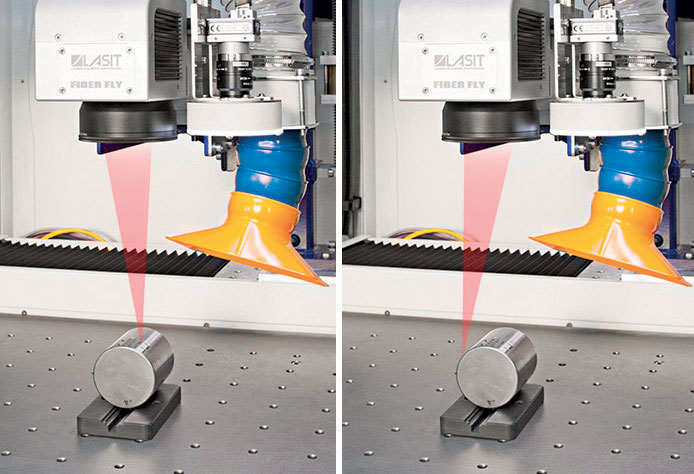

Testa a tre assi ibrida (Z dinamico)

Quello mostrato in foto è un sistema a tre assi, nel quale il terzo asse viene utilizzato solo per variare il punto di fuoco. C’è una lente montata sull’asse lineare che, in combinazione con la lente successiva, permette di variare la focalizzazione. Subito dopo c’è il sistema galvanometrico X e Y per movimentare il fascio laser nel campo di marcatura, determinato dalla lente FFL. Senza il movimento di un asse Z meccanico esterno siamo in grado di marcare superfici non piane, a diverse altezze o cilindriche, velocizzando l’intero processo rispetto alla movimentazione dell’intera testa laser.

Attenzione agli inganni

Molto spesso abbiamo letto e sentito informazioni sulla testa a tre assi divulgate per motivi commerciali, ma prive di una validità tecnica. Cerchiamo quindi di fare chiarezza su quali sono invece, nella realtà attuale, le potenzialità della testa a tre assi e i vantaggi che possiamo trarne, evidenziando al contempo i limiti che ancora non sono stati superati.

Cosa può fare:

– Mantenere la messa a fuoco su una superficie non piana;

– Marcare a diverse altezze senza spostare la testa laser;

– Marcare su superfici cilindriche entro determinati limiti ottici.

Cosa non può fare:

– Marcare su superfici in ombra;

– Marcare quando l’angolo fra il raggio laser e la superfice diventa piccolo, ad esempio su un cilindro oltre un certo limite;

– Marcare su una superficie di cui non si conosce la forma;

– Correggere errori di forma del pezzo o del piazzamento: se il pezzo si sposta il laser non lo riconosce;

– Correggere la deformazione del disegno, necessita di un software aggiuntivo.

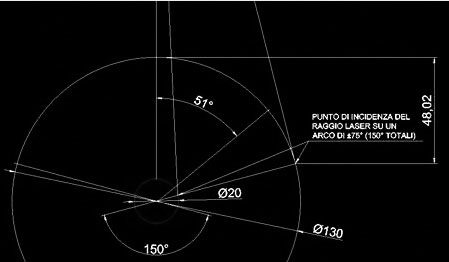

Osservando l’immagine di Figura ci rendiamo conto che il problema reale da prendere in considerazione non è la variazione della messa a fuoco (che possiamo in effetti compensare con la testa a tre assi) ma l’angolo di incidenza.

Nell’esempio si vede che a 150° (±75°) il raggio “sfugge” al componente e l’energia non arriva alla superficie, rendendo impossibile la realizzazione del processo. Per esempio, se avessimo un cilindro da ø130 non potremmo mai marcare fino a 150° perché la variazione di fuoco è di 48 mm. Nella pratica, dei buoni risultati si raggiungono ancora con un angolo non superiore ai 100° (±50°).