Un sistema versatile e compatto per microlavorazioni laser

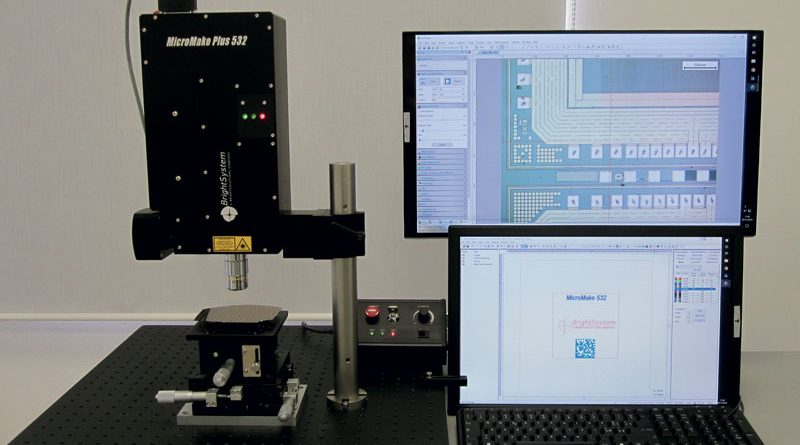

MicroMake è un sistema integrato Bright System per microlavorazioni laser pensato per applicazioni ad alta risoluzione. L’elevata potenza di picco disponibile e le ridotte dimensioni dello spot laser sul pezzo rendono il sistema adatto a trattare una vasta gamma di materiali e processi. Tutti i componenti costituenti il sistema sono integrati all’interno di una singola unità compatta, rendendone semplici l’installazione e l’utilizzo.

di Mario Lepo

Bright System è una start-up innovativa del gruppo italiano capeggiato da Bright Solutions che da oltre vent’anni sul mercato progetta, sviluppa e produce laser a stato solido impulsati a ns e sub-ns di diverse taglie per applicazioni industriali e scientifiche in tutta Italia e nel resto del mondo.

Bright System ha focalizzato il suo intento nello sviluppo di applicazioni industriali innovative tra le quali la realizzazione di sistemi laser integrati per microlavorazione e marcatura avanzata che distribuisce in Europa attraverso ACAL BFi che affianca con competenza ed esperienza i clienti nella scelta della giusta soluzione per le loro applicazioni. Tra le più recenti novità targate Bright System spicca MicroMake, un sistema monolitico di microlavorazione principalmente pensato per ambienti OEM in cui può essere facilmente aggiunto o associato a macchine e linee di produzione più complesse. Allo stesso tempo, la semplicità di messa in funzione e d’uso rende MicroMake idoneo alla costruzione di stazioni di microlavorazione autonome ad uso diretto dell’operatore finale.

Un microscopio ottico dotato di un’opportuna sorgente laser

MicroMake è un sistema compatto e integrato per microlavorazioni laser pensato per applicazioni ad alta precisione e risoluzione. Il sistema racchiude in un design contenuto e monolitico tutti gli elementi necessari per la lavorazione laser di precisione. L’impiego di laser impulsati nel regime di pochi ns o di frazioni di ns assicura il raggiungimento di elevate potenze di picco; inoltre la dimensione dello spot laser ottenuta sul pezzo in lavorazione è dell’ordine di 5 µm e può scendere fino a 2 μm con la scelta di un’opportuna ottica di focalizzazione.

La combinazione di queste due peculiarità permette di adoperare il sistema per microlavorazioni basate su ablazione laser controllata su un’ampia gamma di materiali e di tipologie applicative. Infatti, l’elevata potenza di picco assicura l’efficace assorbimento ottico in innumerevoli materiali, la breve durata temporale degli impulsi riduce gli effetti termici deterioranti nelle zone limitrofe a quelle lavorate e la ridotta dimensione dello spot laser consente di ottenere ablazione con precisione e risoluzione micrometriche.

Il modo migliore per descrivere MicroMake è pensare a un microscopio ottico con l’aggiunta di un’opportuna sorgente laser che permette di realizzare microlavorazioni all’interno dell’intero campo visivo del microscopio stesso.

Questa combinazione microscopio- laser viene arricchita del necessario sistema di illuminazione coassiale e di un sistema di visione integrati. Lavorazioni di qualsiasi forma geometrica all’interno dell’area di lavoro sono possibili e un allineamento diretto e immediato del pezzo rispetto al punto di irraggiamento laser è garantito dal comparto di visione stesso. Un opportuno set-up ottico interno ed elettronica di controllo sono stati progettati e realizzati per raggiungere tale scopo.

Un’immagine al microscopio in tempo reale del campione da processare è disponibile in ogni fase della microlavorazione: dal posizionamento e allineamento iniziale del pezzo, per passare dal monitoraggio in tempo reale del processo, fino al controllo di qualità immediato e diretto del risultato ottenuto sul pezzo stesso a fine lavorazione.

MicroMake è fornito di un’interfaccia software di controllo semplice e intuitiva che permette all’operatore di creare o importare qualsiasi forma arbitraria che verrà eseguita per ablazione laser sul pezzo d’interesse all’interno di una data area di lavoro.

In aggiunta a forme geometriche arbitrarie, l’operatore può inserire testi, codici alfa-numerici, codici a barre 1D o 2D per applicazioni di micro-incisione. Questo strumento rende il sistema un utensile di precisione estremamente versatile e immediato. Inoltre, l’interfaccia grafica intuitiva è pensata per rendere il sistema di facile installazione e impiego per l’utilizzatore finale.

Esistono diverse versioni del MicroMake per adattarlo al meglio alle specifiche applicazioni richieste. Fra le varie opzioni disponibili vogliamo menzionare le seguenti: due lunghezze d’onda di lavoro (532 nm e 266 nm), diverse risoluzioni spaziali con diverse aree di lavoro, differenti configurazioni di montaggio e installazione, varie tipologie di illuminazione del campione.

La versione base prevede una frequenza di funzionamento fissa con regolazione manuale della potenza, mentre la versione Plus offre una maggiore potenza di picco, un ampio intervallo di frequenze operative e un controllo software della potenza laser. In aggiunta, il sistema può essere combinato a varianti di assi micrometrici addizionali manuali o motorizzati per estendere l’area di lavoro o per automatizzare il processo produttivo.

Un sistema compatto e versatile

Da un lato, MicroMake è pensato per l’utilizzo in ambienti OEM: grazie alla sua compattezza può semplicemente essere integrato o aggiunto a macchine complesse o linee di produzione articolate.

Dall’altro lato, il sistema si presta anche al funzionamento in autonomia creando una piccola stazione di microlavorazione dedicata, grazie alla semplicità dell’installazione plug-and-play e alla facilità di utilizzo da parte dell’operatore finale.

Le applicazioni tipiche del MicroMake includono, fra le altre, l’ablazione controllata, la rimozione selettiva di materiale, la micro-foratura, il taglio di precisione, la micro-marcatura di componenti miniaturizzati, la micro-correzione di dispositivi di elevato valore, la micro-fabbricazione 3D.

Tutte queste capacità si adattano ad un vasto ventaglio di materiali differenti, quali metallo, vetro, ceramica, polimeri. Questi materiali sono utilizzati nei settori di microelettronica, della fabbricazione e correzione di maschere e pannelli display, dei dispositivi biomedicali, del trattamento di substrati ottici, del mercato dell’anticontraffazione e tracciatura dei beni.

Vetro e altri dielettrici trasparenti

La categoria dei dielettrici trasparenti, quali vetri amorfi, cristalli e polimeri speciali, rappresenta tipicamente una classe di materiali difficili da processare con laser visibili. La tipologia di laser impiegata e la particolare configurazione ottica rendono invece MicroMake uno strumento adeguato per lavorazioni di alta qualità su vetro, riducendo difetti, spaccature superficiali e fratture interne indesiderate nel materiale.

Incisione, fresatura e foratura sono stati dimostrati su vetri di uso commerciale. In particolare, sono state evidenziate le differenze applicative fra diverse versioni di MicroMake.

La versione a lunghezza d’onda 532 nm può lavorare il vetro con ragionevole qualità e velocità, generando una non trascurabile rugosità del fondo e un certo grado di micro-spaccature superficiali. La versione a lunghezza d’onda 266 nm invece si dimostra ancora più adatta per ottenere un’efficiente ablazione di alta precisione su ogni tipo di dielettrico trasparente; infatti, in questa circostanza, la micro-fratturazione è praticamente trascurabile e la qualità della finitura è notevolmente migliorata. Prove di fresatura, patterning e micro-incisione di ottima qualità sono state ottenute con MicroMake Plus 266 su vetri borosilicati e su zaffiro.

Micromarcatura e codifica

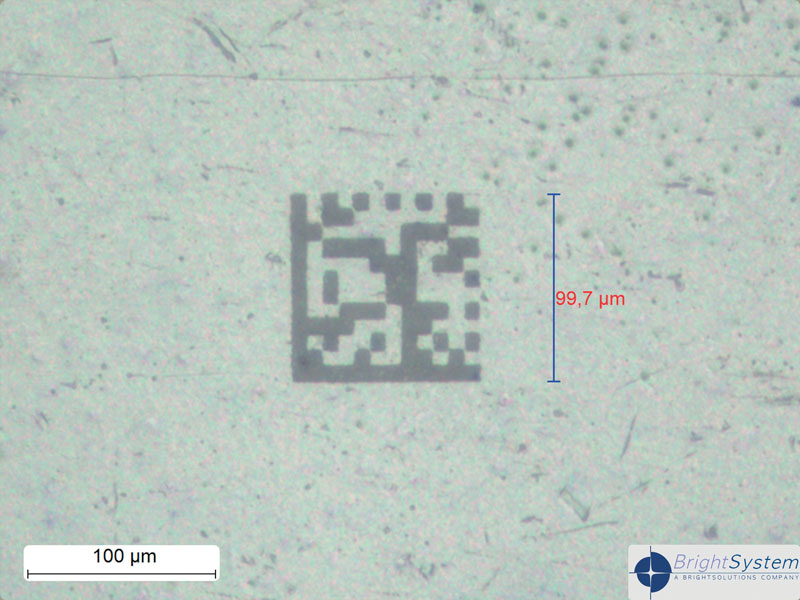

Al giorno d’oggi l’identificazione e la tracciatura di ogni singolo componente e dispositivo sono essenziali per il riconoscimento del guasto e la ricerca della causa d’errore. Inoltre, oggetti e beni di lusso richiedono contrassegni di anticontraffazione che li proteggano dai tentativi di frode. Per tutte queste ragioni, molti componenti utilizzati in elettronica, ottica, biomedicina, beni di lusso possono richiedere marcatura, etichettatura e codifica di numeri seriali, codici a barre o datamatrix. In alcuni casi, gli oggetti da trattare sono molto piccoli ed estremamente delicati, perciò necessitano di processi precisi, puliti e selettivi in modo da ridurre o eliminare ogni tipo di danneggiamento del materiale.

In questo senso, MicroMake si è dimostrato essere un utensile molto efficace per questo tipo di applicazioni. I principali vantaggi sono dovuti alle ridotte dimensioni del fascio laser, alla possibilità di posizionare il campione con estrema precisione in un campo di lavoro miniaturizzato ed alla selettività del processo. In questo modo, gli effetti indesiderati sul materiale stesso o sul substrato adiacente sono completamente trascurabili.

Tutte queste sono caratteristiche indispensabili per oggetti delicati e di alto valore in cui nessun danno derivante dalla marcatura può essere tollerato. Diverse applicazioni sono state dimostrate come codifica di datamatrix su scala sub-millimetrica, marcatura di codici alfa-numerici su singoli transistor, marcatura di singoli componenti su wafer di silicio.

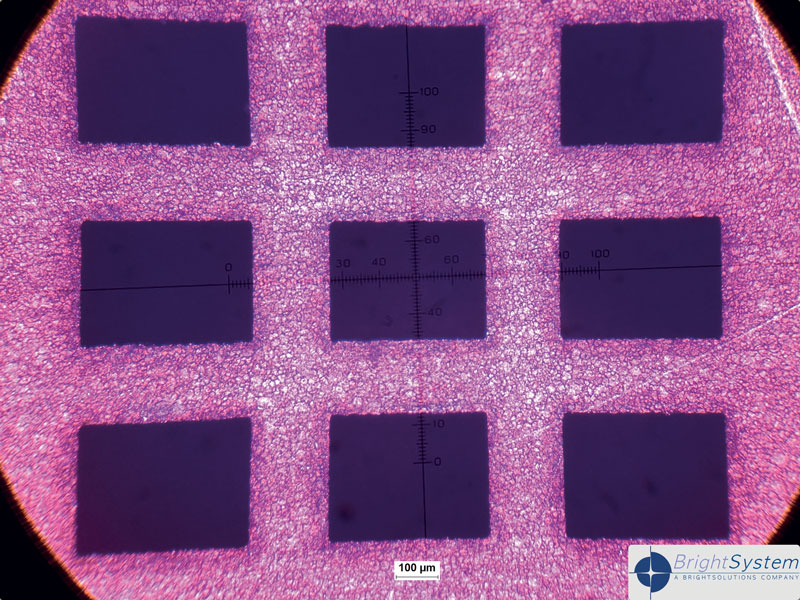

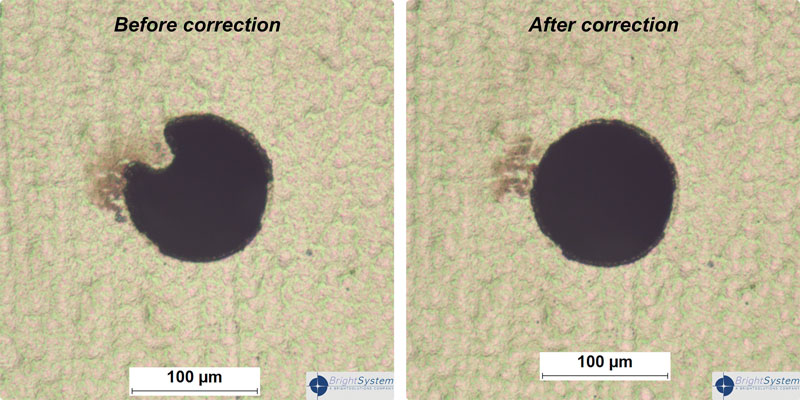

Correzione di maschere

In diversi step produttivi di moltissimi dispositivi elettronici, vengono utilizzate maschere litografiche o guide plates. Queste maschere solitamente richiedono molto tempo e costi elevati per la loro produzione. Il sistema di microlavorazione laser MicroMake può essere utilizzato efficacemente per la micro-correzione di difetti di fabbricazione in queste maschere. Maschere in leghe metalliche o in ceramica sono state testate con risultati soddisfacenti. L’utilizzo di impulsi laser sub-ns ha prodotto processi di correzione molto puliti con ridotti effetti di ri-deposizione e fusione del materiale adiacente.

Micro-foratura

MicroMake ha dimostrato la sua efficacia nella micro-foratura di precisione di diversi materiali, quali per esempio alluminio, ottone, leghe ferro-nichel, acciaio inossidabile. Lo spessore tipico dei substrati trattati è dell’ordine di 50-100 μm; materiali più spessi possono essere forati impiegando un opportuno controllo del posizionamento verticale del fuoco. Per ottimizzare la velocità di processo, la versione Plus è indicata per il più ampio spettro di frequenze e la maggior potenza di picco.

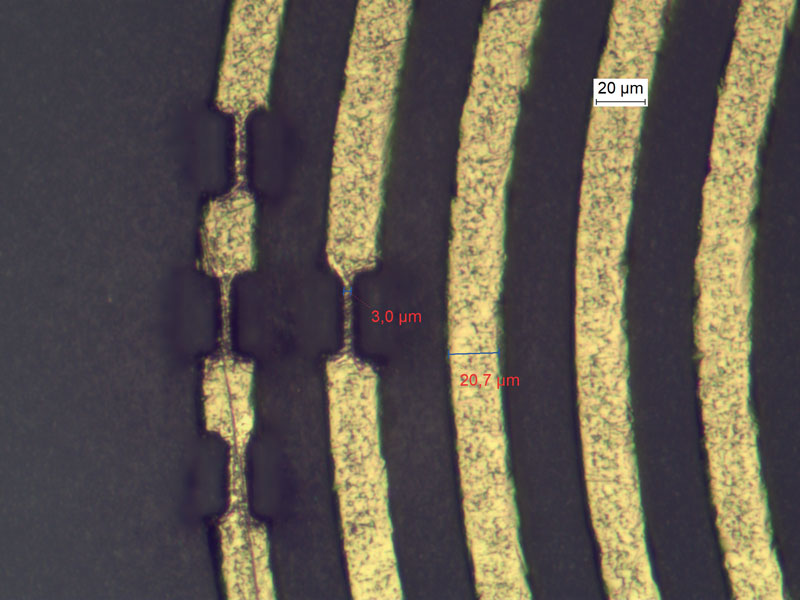

Rilavorazione di circuiti stampati e circuiti ibridi

I circuiti stampati (Printed Circuit Board, PCB) sono supporti essenziali per la maggior parte dei circuiti elettrici ed elettronici di largo consumo. Le attuali tecniche di fabbricazione di PCB consentono di produrre configurazioni multi-strato per strutture circuitali complesse.

Errori di produzione di PCB vengono tipicamente corretti con tecniche meccaniche manuali e rudimentali. Se spesso queste tecniche soddisfano circuiteria semplice, per circuiti più complessi e densi di componenti e piste, servirebbe una tecnologia più precisa e pulita.

È proprio in quest’ambito che MicroMake può essere utilizzato per la correzione e la riparazione sottrattiva di PCB costose dall’alta concentrazione di componenti. Grazie all’elevata risoluzione spaziale sia laterale che verticale, gli effetti di danneggiamento indesiderati sono eliminati nella circuiteria circostante, sia lateralmente riguardando componenti adiacenti sia verticalmente riguardando piste e strati sottostanti. In particolare, MicroMake è in grado di interrompere piste, rilavorare piazzole di saldatura, rimuovere selettivamente il solder mask lasciando inalterato lo strato di rame sottostante, cancellare scritte serigrafiche errate, portare allo scoperto strati conduttivi sepolti.

In aggiunta, MicroMake viene anche efficacemente impiegato per la microlavorazione di circuiti elettrici ibridi, composti cioè da substrati alternativi, quali vetro e ceramica, con deposizione di metalli nobili, quali oro e platino. A tal proposto, è stata dimostrata la taratura di precisione di circuiti RF tramite l’ablazione controllata di conduttori sottili al fine di regolare la resistenza elettrica del percorso conduttivo stesso (micro-trimming).

Rimozione di film sottili

L’ablazione selettiva di materiale in composti multi-strato è una tecnica fondamentale in processi di produzione e di prototipazione. L’ablazione laser è una delle tecniche utilizzate in questo settore. In particolare, quando lo spessore degli strati è nell’ordine di μm o sub-μm, quando la capacità di agire su materiali di natura diversa risulta indispensabile e quando la selettività e l’accuratezza richiesti sono fondamentali, allora MicroMake rappresenta uno strumento ideale.

Diverse applicazioni di rimozione controllata di film sottili sono state dimostrate, come rimozione di coating dielettrico e metallico da substrati in vetro, rimozione di coperture di metallo da ceramica, ablazioni superficiali in strutture polimeriche, rimozione di strati protettivi da circuiti elettronici per disseppellimento di componenti difettosi.

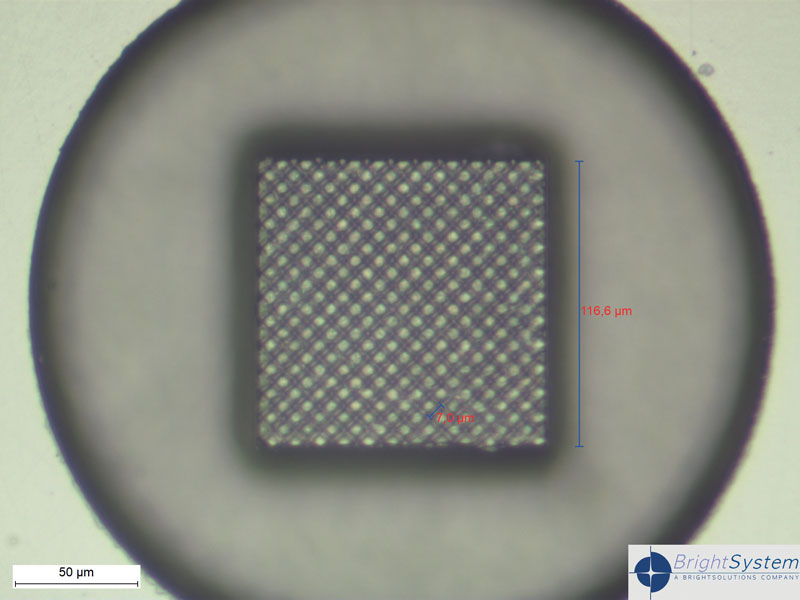

Micro-patterning tridimensionale

Lavorazioni di rimodellamento superficiale (patterning e texturing) hanno acquistato maggior importanza per il controllo dell’interazione funzionale fra materiali diversi, come per esempio cambio di rugosità e attrito, idrofobia, assorbimento/repulsione di agenti chimici o di luce, variazione delle forze di adesione. Questo patterning superficiale avviene su scale micrometriche e talvolta nanometriche. La capacità di MicroMake di strutturare e lavorare la materia in maniera precisa e controllata su scale ridotte, permette di realizzare micro-patterning tridimensionale su diversi materiali.

All’interno della categoria dei sistemi laser per microlavorazioni di precisione, MicroMake si colloca in una posizione interessante grazie al suo design compatto e monolitico che racchiude ogni componente necessario all’interno di un unico corpo, alla capacità di adattarsi efficacemente ad un ventaglio di materiali molto vasto, alla semplicità di installazione e di utilizzo del sistema.