Una soluzione semplice e automatizzata per la marcatura laser di superfici sagomate

La marcatura laser offre vantaggi unici per la creazione di numeri, simboli, loghi e altri grafici su praticamente qualsiasi tipologia di materiale. Finora, la maggior parte della marcatura laser è stata limitata a superfici piane o forme semplici. La marcatura su forme libere era troppo complessa e costosa per molte potenziali applicazioni. Questa situazione, oggi, è completamente cambiata; l’avvento di un sistema di marcatura intelligente 3D, SmartMap 3D porta a una semplificazione sbloccando il pieno potenziale della marcatura laser per industrie quali, per esempio, quella automobilistica, l’elettronica di consumo, gli elettrodomestici e molte altre.

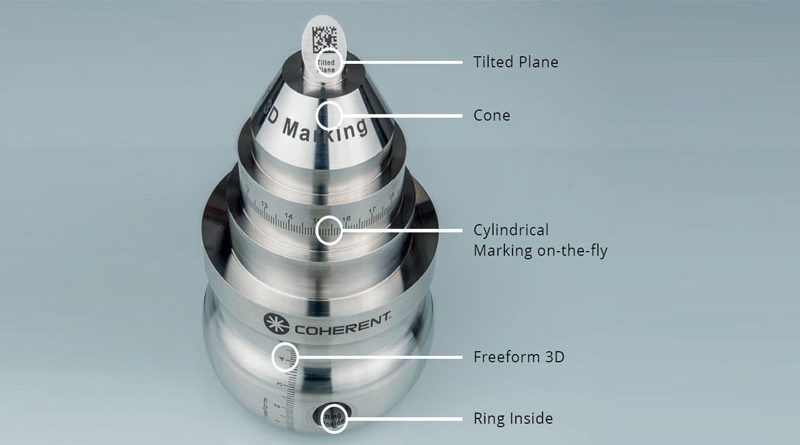

Il mercato della marcatura laser è caratterizzato da una maggiore necessità di marcare o strutturare superfici non piane, come superfici curve, inclinate e a gradini, così come oggetti a forma libera e superfici incassate. Sfortunatamente, i marcatori laser tradizionali e le macchine integrate sono limitati a un campo visivo planare, piatto, che può essere adattato per semplici piani inclinati o superfici cilindriche ruotando e spostando il pezzo durante la marcatura. Tuttavia, l’unico modo per accogliere superfici sagomate più complesse è stato quello di ricorrere al costo e alla complessità della robotica programmata o delle macchine a 5 assi. Ma ora Coherent ha sviluppato una soluzione automatizzata “intelligente”, chiamata SmartMap 3D, che combina un nuovo hardware e software, in particolare un metodo di messa a fuoco rapida e veloce, una nuova visione artificiale 3D, il tutto sotto il controllo di un potente software di marcatura (Visual Laser Marker). Questa combinazione facile da usare non solo semplifica l’intero processo, ma elimina anche i costi e i tempi di implementazione del fissaggio, del bloccaggio o del posizionamento di precisione. Il software supporta anche applicazioni di marcatura più semplici, compresa la marcatura al volo. In questo articolo, descriviamo le principali caratteristiche e i vantaggi di questo approccio economico alla marcatura 3D, disponibile sia nei sottosistemi di marcatura che nelle macchine complete. Inoltre, poiché è indipendente dal tipo di laser, SmartMap 3D può essere utilizzato per produrre tutti i vari tipi di marcature laser (per esempio, cambio di colore, incisione), trattamenti superficiali di precisione come irruvidimento e strutturazione e persino la più recente marcatura nera di prodotti in acciaio inossidabile con laser a impulsi ultracorti (USP) (Figura 1). È ora disponibile con tutti i marcatori laser Coherent e con le macchine di marcatura complete.

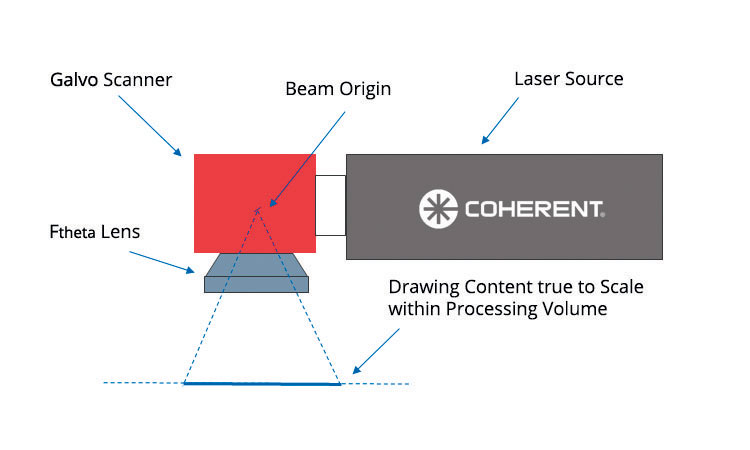

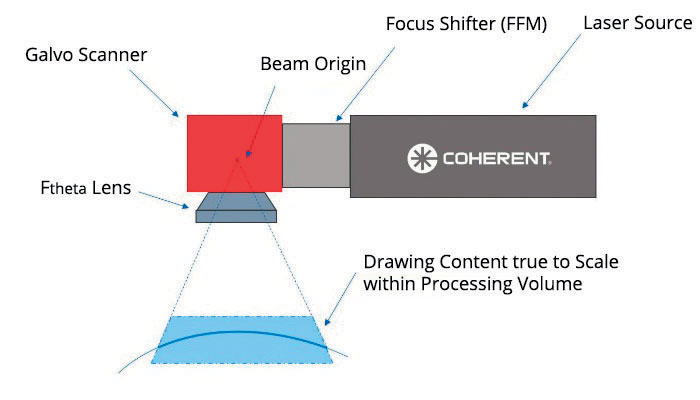

2. a) Una tipica impostazione di marcatura 2D può creare un contenuto fedele al contenuto della scala su un piano piatto. (b) Con SmartMap 3D, l’uso di un modulo di spostamento del fuoco (FFM) consente al sistema di creare marcature fedeli alla scala su un volume target.

2. a) Una tipica impostazione di marcatura 2D può creare un contenuto fedele al contenuto della scala su un piano piatto. (b) Con SmartMap 3D, l’uso di un modulo di spostamento del fuoco (FFM) consente al sistema di creare marcature fedeli alla scala su un volume target.

Marcatura laser: versatilità e altri vantaggi

La marcatura laser è un processo versatile ampiamente utilizzato in molti settori industriali che può essere ottimizzato per creare marcature permanenti ad alto contrasto su praticamente qualsiasi tipo di materiale. Le marcature possono essere utilizzate per l’identificazione e la tracciabilità del prodotto, per la protezione del marchio anticontraffazione, o per scopi funzionali. C’è anche una domanda in rapida crescita per la produzione di marchi estetici come i loghi dei marchi (per esempio, le tavolette per computer) e in particolare per i marchi decorativi e le texture inusuali nelle parti automobilistiche, come i componenti delle finiture, i cruscotti e i relativi pulsanti, le bacchette del cambio e i dettagli delle luci di coda. I requisiti esatti di un particolare compito di marcatura variano enormemente tra le diverse applicazioni, ma nella maggior parte dei casi i produttori vogliono produrre un marchio permanente, e spesso, un marchio difficile da alterare o contraffare deliberatamente. Questo rende il laser di gran lunga superiore alla stampa a getto d’inchiostro o tampografia. Inoltre, per molte applicazioni alimentari e bevande e con alcuni dispositivi medici e prodotti farmaceutici, il marchio può venire a contatto con materiale che deve essere ingerito o posto direttamente nel corpo del paziente. Anche in questo caso, ciò preclude la marcatura a inchiostro vecchio stile. Un altro requisito comune è che il processo di marcatura non influisca negativamente sul materiale circostante (non marcato) e sugli strati sottostanti e che sia richiesta una post-elaborazione minima o nulla (ad es. pulizia). Abbinando la potenza del laser, la lunghezza d’onda e l’ampiezza dell’impulso alle caratteristiche di assorbimento e termiche dei materiali di destinazione, questa selettività spaziale è relativamente semplice per la marcatura laser, anche per le marcature ad alta risoluzione. Le marcature laser possono essere generalmente classificate a seconda che comportino la rimozione di materiale superficiale (incisione) mediante ablazione laser o il cambiamento di colore del materiale. La rimozione del materiale può essere una semplice incisione o implicare la rimozione selettiva di un rivestimento o di uno strato di vernice. Il cambiamento di colore può essere un processo semplice come la carbonizzazione localizzata di cartoni alimentari con un laser a infrarossi, o un cambiamento di colore come lo scurimento di plastica bianca come l’ABS impregnato di biossido di titanio impregnato di ABS utilizzato negli elettrodomestici da cucina per mezzo di un laser ultravioletto, o può comportare il cambiamento di colore di un additivo di plastica con un laser visibile o ultravioletto, o la schiumatura utilizzata per creare macchie bianche su polimeri colorati, e più recentemente può assumere la forma di “marcatura nera” di alcune superfici metalliche utilizzando i laser USP (Figura 1). Coherent produce tutti questi laser su un’ampia gamma di livelli di potenza e può valutare e ottimizzare completamente qualsiasi nuova attività di marcatura nei laboratori applicativi dell’azienda. Coherent può quindi fornire una soluzione sotto forma di un laser autonomo, un sottosistema di marcatura laser o una macchina completa con funzioni di posizionamento e smistamento automatico. Inoltre, tutti i sistemi laser e le macchine integrate offrono ora l’opzione SmartMap 3D per una semplice marcatura 3D come descritto di seguito.

Oltre i limiti dei sistemi e sottosistemi tradizionali

Con la notevole eccezione della marcatura basata su maschera che utilizza impulsi ad alta energia provenienti da laser ad eccimeri, la maggior parte della marcatura laser si basa sulla scansione di un punto laser focalizzato sulla superficie da marcare, a volte in combinazione con il movimento continuo o in pendenza della parte o delle parti da marcare. I tre componenti ottici principali per implementare questo processo sono il laser, gli specchi montati sul doppio galvanometro per eseguire la scansione del raggio ortogonale nelle direzioni XY, e la lente di erogazione del raggio per focalizzare lo spot alla corretta distanza z, cioè sulla superficie di lavoro (Figura 2a). Un espansore di raggio è inoltre quasi sempre montato davanti al laser per supportare l’uso di una forte (alta apertura numerica, NA) lente di erogazione del raggio che fornisce un piccolo spot focalizzato ad alta intensità che massimizza la risoluzione spaziale dei segni e massimizza l’efficienza del processo, evitando la necessità di un’eccessiva potenza del laser. La lente di consegna del raggio è solitamente un design f-theta. A differenza di una lente di focalizzazione sferica convenzionale che ha un piano focale curvo, la lente f-theta è configurata per creare un piano focale piatto in modo che la profondità focale del raggio laser sia indipendente dalla posizione attraverso la lente e quindi attraverso la superficie di marcatura. Questo funziona benissimo per superfici piane che sono perpendicolari alla direzione del raggio laser, ma una profondità di messa a fuoco ridotta significa che non è adatta alla marcatura 3D dove la distanza Z dalla lente di focalizzazione alle superfici di destinazione varia in modo significativo. Per marcare le superfici 3D con sistemi robotizzati, le ottiche di consegna, e talvolta anche l’intero sottosistema laser, vengono spostate rispetto alla superficie di lavoro che può anche essere spostata mediante robot. Ciò è ingombrante, costoso e richiede una programmazione complessa e può essere difficile fornire la precisione richiesta per la grafica complessa e per i caratteri miniaturizzati. SmartMap 3D fornisce ora una soluzione alternativa molto più semplice, veloce ed economica perché non comporta lo spostamento né del sistema ottico né del pezzo, grazie all’uso di un modulo di messa a fuoco rapida posto all’interno dell’ottica (Figura 2b). Ciò consente una rapida regolazione della lunghezza focale. A seconda dei particolari del sistema laser e del sistema di scansione, è possibile accomodare un campo totale fino a ±130 mm dalla distanza focale nominale. La combinazione di questa scansione Z con la scansione XY fornita dai galvanometri doppi fornisce la capacità di posizionare il laser focalizzato in qualsiasi posizione XYZ all’interno di un volume target senza modificare le dimensioni o la forma dello spot.

Combinazione di hardware, software e visione artificiale 3D

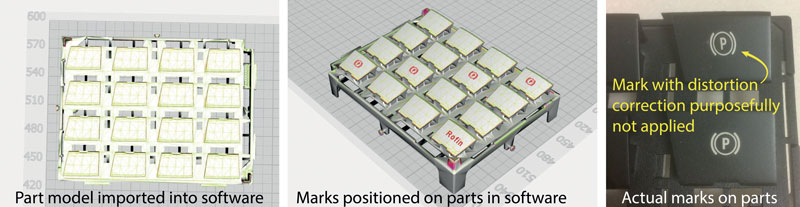

Un altro elemento chiave per una semplice marcatura 3D è un’opzione software user-friendly in Visual Laser Marker (VLM) che determina automaticamente la combinazione del modulo di messa a fuoco e dei movimenti a specchio del galvanometro necessari per produrre la marcatura su un particolare pezzo. Basato sugli oltre 40 anni di esperienza di Coherent nelle applicazioni di marcatura laser, questo software definisce le superfici del pezzo e le memorizza per ogni tipo di lavoro. L’utente mappa quindi la marcatura sulla superficie tramite un controllo GUI intuitivo.

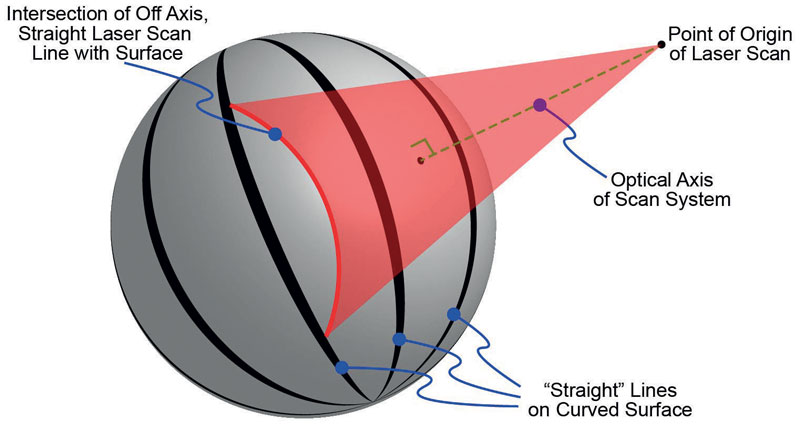

I dettagli della marcatura possono essere generati e memorizzati usando uno dei due tipi di mappatura delle superfici 3D comunemente usati. Il metodo più intuitivo è chiamato mappatura a proiezione, dove il segno è definito come una serie di punti tutti su vettori rispetto a un punto di visualizzazione fisso. (Questo è il più intuitivo in quanto corrisponde alla creazione della tacca usando un laser a ingresso fisso).

Per solidi regolari come sfere, coni e cubi VLM può creare mappature UV. Qui la marcatura è definita su una serie di segmenti di superficie 2D (piatti) utilizzando le coordinate ortogonali U e V. Ciò consente l’uso di file di marcatura esistenti come documenti pdf e dxf, e supporta contenuti flessibili come i codici QR, i codici a barre e le relative marcature. Vari algoritmi mappano questi segmenti sulle reali coordinate XYZ della superficie del pezzo. Per pezzi di forma complessa o grafici avvolti intorno ai pezzi, gli utenti più sofisticati possono preferire importare i dati dal loro software CAD preferito e poi modificarli in VLM – molte piattaforme CAD commerciali offrono questo formato di esportazione. La capacità di visualizzazione 3D di VLM fornisce anche un’anteprima completamente accurata di come sarà il pezzo dopo la marcatura, e aiuta a posizionare i disegni, a visualizzare l’angolo di ritaglio in falsi colori e persino a impostare il movimento degli assi della macchina – il tutto dalla finestra di anteprima. La terza parte del sistema SmartMap 3D è l’hardware – una telecamera per la visione artificiale che scansiona ogni pezzo prima della marcatura. Questa è disponibile a due diverse lunghezze d’onda per adattarsi alla riflettenza e al colore di praticamente qualsiasi materiale marcabile. L’integrazione di questo componente di visione permette al software di marcatura intelligente di rilevare la forma e l’orientamento delle parti prima della marcatura, una nuvola di punti tridimensionale. Questi risultati vengono poi confrontati con i file di modelli CAD memorizzati per quel particolare pezzo. Al grado di corrispondenza viene assegnato un punteggio, in percentuale. L’interfaccia grafica può opzionalmente visualizzare il grado di corrispondenza in una sovrapposizione di falsi colori dell’immagine o delle immagini della telecamera. Il funzionamento può essere automatizzato in modo che se la corrispondenza complessiva supera un punteggio minimo, la macchina segna il lavoro. Questo punteggio minimo accettabile è uno dei diversi parametri che l’utente seleziona nella routine memorizzata per ogni tipo di lavoro. In alternativa, in base all’anteprima dell’interfaccia grafica e al punteggio, l’operatore può decidere se avviare la marcatura o regolare la posizione/l’orientamento del pezzo per ottenere una migliore corrispondenza. La nuvola di punti può anche essere convertita in superficie 3D e utilizzata direttamente in VLM nel caso in cui non sia disponibile un modello CAD per la fase di confronto. Si tratta quindi di uno strumento ideale per lotti di dimensione 1 o job shopper senza necessità di costose rifiniture di precisione. Il sistema intelligente è in grado di accogliere diversi posizionamenti del pezzo in lavorazione senza spostare il laser o il pezzo, perché tiene conto di diversi parametri importanti, tra cui la distorsione di proiezione, l’angolo di ritaglio, l’angolo apicale e l’orientamento della superficie 3D. Distorsione della proiezione. Poiché il raggio laser emana da un punto fisso durante l’intero processo, il sistema di scansione deve quindi correggere anche le distorsioni geometriche che altrimenti si verificherebbero durante il processo di marcatura (Figura 3). Questo tipo di correzione della distorsione è stato ampiamente utilizzato in passato quando si lavorava con forme relativamente semplici, come superfici piane angolate e cilindri. Ma diventa sostanzialmente più difficile per forme 3D arbitrarie e a forma libera. Il software VLM aggiornato elimina ora questa sfida eseguendo tutte queste correzioni automaticamente. La Figura 4 illustra l’efficacia di questo software.

Angolo di ritaglio. La marcatura convenzionale 2D è configurata in modo che il raggio laser sia sempre allineato vicino alla perpendicolare (±10°C) alla superficie del pezzo, cioè vicino alla “normale incidenza”. Tuttavia, con la marcatura 3D, il laser può marcare ad angoli che variano significativamente dall’incidenza normale. L’angolo massimo che può essere impiegato è determinato dall’assorbimento e dalla riflettività della superficie del pezzo e viene chiamato angolo di ritaglio. Questo può essere selezionato dall’operatore per ogni lavoro individualmente per consentire allo stesso marcatore laser o alla stessa macchina di marcatura di marcare materiali diversi. Angolo apicale. Questo definisce i limiti del volume di marcatura negli assi XY. È essenzialmente il campo visivo dell’ottica di marcatura insieme alla distanza focale della lente f-theta. La VLM memorizza queste informazioni per ogni macchina o sottosistema in cui è installata. Rifiuterà automaticamente come errore, ogni operatore tenterà di marcare oltre questo limite fisico.

QUALIFICA AUTORE: Daniel Seitz, Coherent

Post correlato: https://publiteconline.it/applicazioni-laser/2020/06/26/partnership/