Tecnologia LDS per gli assemblaggi elettronici senza circuiti stampati

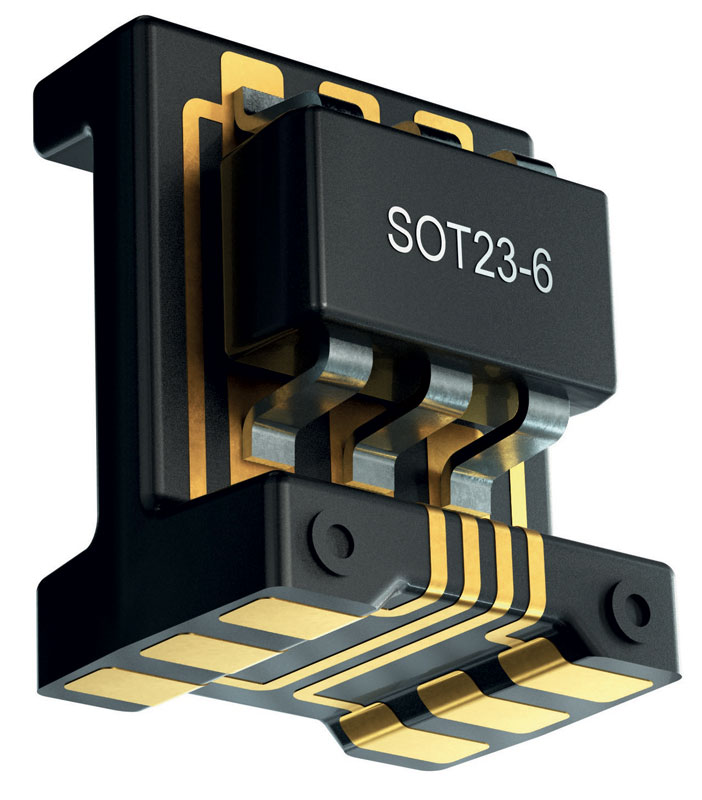

La Strutturazione Laser Diretta (LDS) è una tecnologia di particolare successo utilizzata da quasi 20 anni per realizzare i percorsi delle piste elettroniche che possono così essere applicate direttamente alle parti in plastica nella produzione di serie. Il processo LDS, acronimo di Laser Direct Structuring consente di realizzare assemblaggi elettronici con forme geometriche flessibili. Grazie a questo processo i telefoni cellulari, gli apparecchi acustici e gli smart watch diventano sempre più piccoli e potenti. I processi di produzione automatizzati rendono il processo estremamente interessante anche dal punto di vista economico.

C’è sempre meno spazio disponibile per gli assemblaggi elettronici, di conseguenza si cercano soluzioni per sostituire i circuiti stampati tradizionali. LDS consente un’ulteriore miniaturizzazione e progettazioni geometriche sempre più complesse. Il processo risulta stabile e affidabile e si è affermato anche in settori particolarmente esigenti in termini di qualità, come la tecnologia medica o i componenti rilevanti per la sicurezza dell’industria automobilistica.

Realizzare assemblaggi tridimensionali

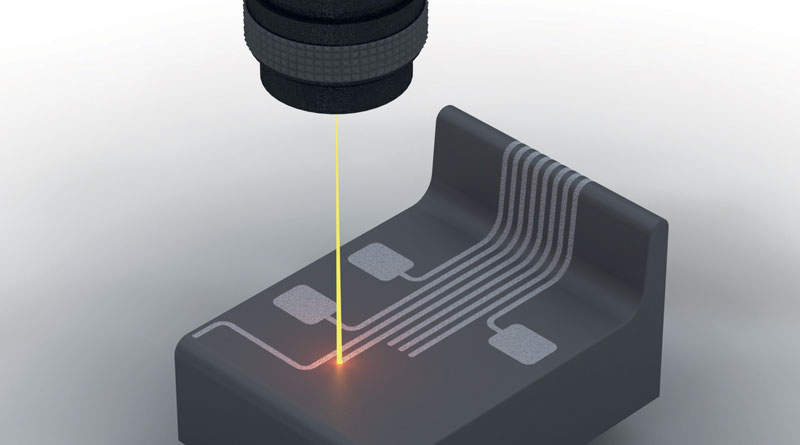

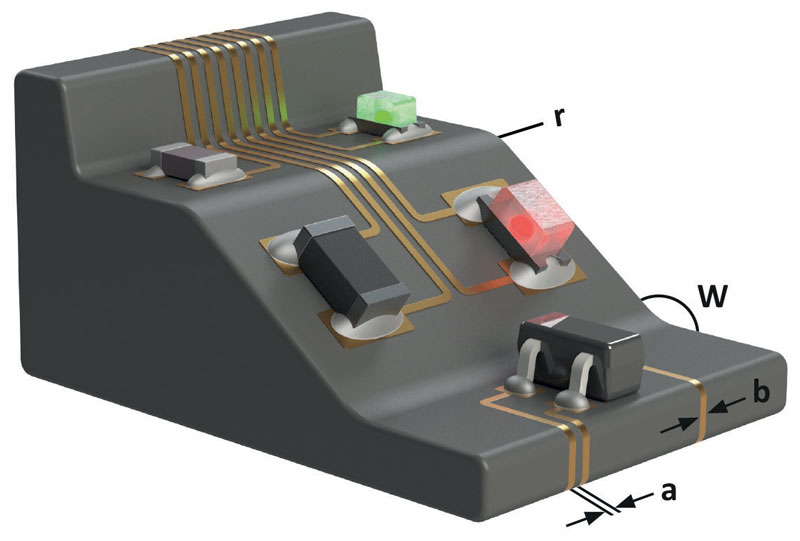

La strutturazione diretta del laser rende possibile gli assemblaggi 3D-MID (Mechatronic Integrated Devices). Con 3D-MID i componenti elettronici possono essere assemblati direttamente su una struttura di base tridimensionale, senza circuiti stampati e cavi di collegamento. Il corpo di base è prodotto mediante stampaggio a iniezione, per cui la termoplastica è dotata di un additivo inorganico non conduttivo. Affinché il materiale plastico sia in grado di accogliere i percorsi delle piste conduttrici, gli additivi nel materiale vengono “attivati” dalla strutturazione laser diretta. Il fascio laser descrive le superfici destinate ai percorsi delle piste conduttrici e crea una struttura microruvida. Le particelle metalliche rilasciate formano i nuclei per la successiva metallizzazione chimica. In questo modo, i percorsi delle piste conduttrici sono applicati alle superfici contrassegnate dal laser. Le altre aree del corpo di base tridimensionale restano invariate. Il componente in plastica può quindi essere assemblato come un tradizionale circuito stampato in processi SMD standard.

La tecnologia laser può essere utilizzata in modo flessibile

HARTING 3D-MID AG è il più grande fornitore di componenti 3D-MID al di fuori dell’Asia. Per il processo LDS, HARTING utilizza sistemi laser ad alte prestazioni con tre laser che operano in parallelo, ciascuno sfalsato di 45°. Grazie all’asse di rotazione aggiuntivo, i componenti possono essere trattati dal laser contemporaneamente da tutti i lati a 360°. Questa tecnologia consente realizzare forme geometriche flessibili, come nei gusci dei riflettori o per le lampade a LED. Nonostante il basso spessore dei conduttori da 16 a 20 μm, i conduttori sono adatti per componenti automobilistici esigenti o per applicazioni con corrente fino a 10A, come le bobine di riscaldamento per le telecamere, che impediscono l’appannamento della lente.

I frequenti cambiamenti durante lo sviluppo elettronico o i nuovi componenti con dimensioni modificate, portano a costosi aggiornamenti nella produzione di circuiti stampati tradizionali. Il layout del laser, invece, può essere adattato in modo molto flessibile grazie agli ingressi del software di controllo del laser. Per questo non sono necessarie modifiche nello stampaggio a iniezione. Rispetto ai metodi convenzionali, anche la produzione di prototipi con LDS risulta più semplice. HARTING è in grado di produrre i corpi di base in plastica utilizzando materiale compatibile con LDS in stampa 3D. Viena anche utilizzata lo stampaggio a iniezione con strumenti di prototipazione economici.

Nuove tendenze nel processo LDS

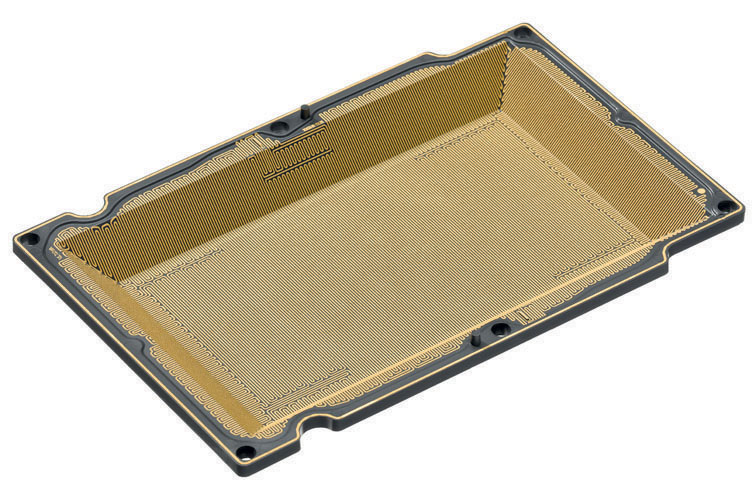

Negli ultimi anni, la tecnologia LDS è stata migliorata e sviluppata in diversi settori: l’area di lavoro dei laser è stata aumentata da 160 x 160 x 80 mm a 200 x 200 x 80 mm, il che consente una maggiore densità dell’imballaggio o il trattamento di parti ancora più larghe. Utilizzando le unità servo e gli specchi per la guida del raggio laser, la velocità del laser può essere raddoppiata a 4 m/s, riducendo così in modo significativo il tempo di lavorazione. Oltre a un laser con un diametro di 100 μm, il miglioramento tecnologico avuto nel campo dell’ottica consente l’uso di laser con una messa a fuoco precisa di 50 μm per la lavorazione di strutture ancora più piccole. HARTING è l’unico produttore di 3D-MID al mondo ad avere un sistema laser con tre ottiche a fuoco di precisione da 50 μm. Il laser a fuoco di precisione raggiunge distanze delle piste ancora più ridotte. In questo modo è possibile creare un numero maggiore di piste sullo stesso componente e di ottenere un’elevata densità dell’imballaggio. Tra le altre cose, viene utilizzata per la tecnologia della sicurezza in quanto i conduttori strettamente distanziati e intercollegati fanno scattare l’allarme di sicurezza anche nel caso del più piccolo intervento fisico.

Progressi nel materiale ed economia

Solo i materiali termoplastici selezionati, sono certificati e disponibili a magazzino per il processo LDS. Ulteriori miglioramenti del processo riguardano gli adattamenti specifici del cliente al materiale plastico: HARTING utilizza un processo per rendere anche i materiali non certificati compatibili MID utilizzando additivi LDS. Pigmenti colorati e additivi speciali LDS possono essere utilizzati per ottenere colori RAL o Pantone specifici per le plastiche MID. A seconda del campo di frequenza, si possono generare speciali proprietà RF anche selezionando gli additivi adatti. Per migliorare ulteriormente l’efficienza economica del processo di produzione, HARTING si affida all’automazione attraverso sistemi robotizzati. I sistemi laser LDS sono dotati di una tavola rotante di indicizzazione in modo tale che un componente possa essere inserito o rimosso mentre un altro componente è ancora in lavorazione. Presso HARTING, l’alimentazione e la rimozione è automatizzata grazie alla tecnologia robotica. Ciò aumenta la produttività e l’autonomia e consente l’integrazione nei processi di produzione automatizzati. Il fornitore di servizi utilizza un’ulteriore fase di automazione nel processo di stampaggio a iniezione. Anche in questo caso, un robot si occupa della rimozione dei pezzi stampati a iniezione. L’uso di robot aumenta anche l’esatta riproducibilità dei processi e, di conseguenza, migliora la qualità del prodotto.

Ulteriore crescita per 3D-MID

HARTING segnala un aumento delle richieste di informazioni per i progetti MID e ha ulteriormente ampliato la divisione 3D-MID investendo in un macchinario e rilevando le attività commerciali di un concorrente. Anche i prodotti innovativi proprietari contribuiscono a un’ulteriore crescita. Basandosi sulla tecnologia 3D-MID. HARTING ha sviluppato una soluzione in grado di sostituire i circuiti stampati flessibili con un supporto per componenti. Il porta-componente può essere montato direttamente con componenti elettronici al posto del circuito stampato flessibile, il che consente di risparmiare fino a due terzi dei costi.