Una rivoluzione fotonica

Dall’unione di nove partner è nato il progetto FemtoSurf che ha lo scopo di realizzare una tecnologia laser a femtosecondi per la tramatura delle superfici metalliche che sia applicabile anche nei micro e nano processi manufatturieri. I settori a cui si guarda sono molti e diversi tra di loro, come l’aerospaziale, per cui opera l’italiana AEREA, il medicale per quanto riguarda gli impianti ortopedici, come quelli prodotti da Sintea Factory, e il settore navale in cui opera la svizzera Rolla SP Propellers.

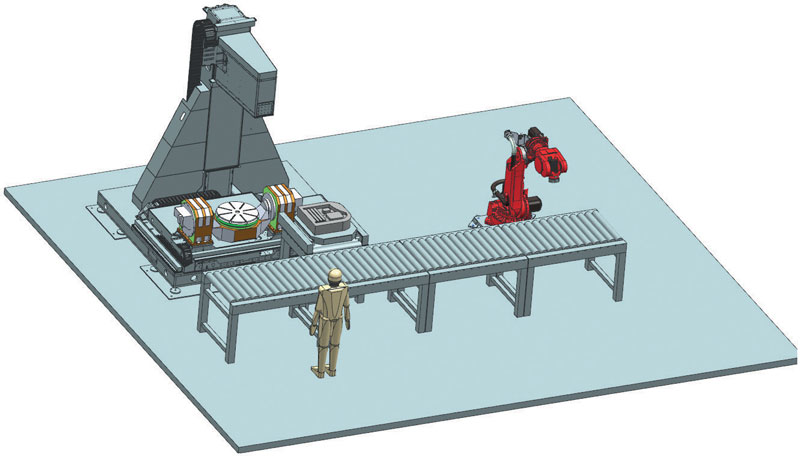

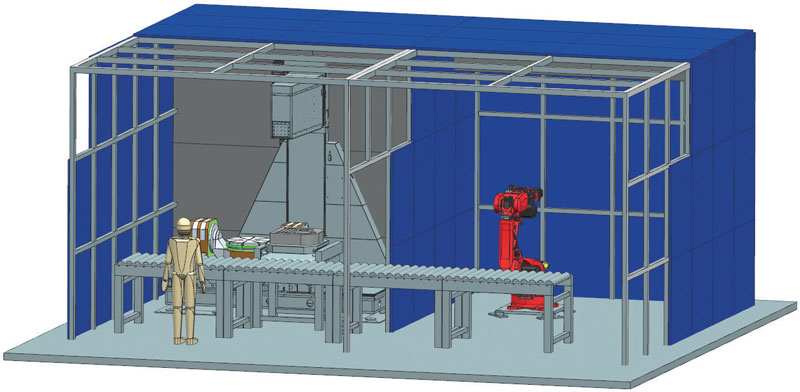

Il concept dell’isola di produzione FemtoSurf.

Il concept dell’isola di produzione FemtoSurf.

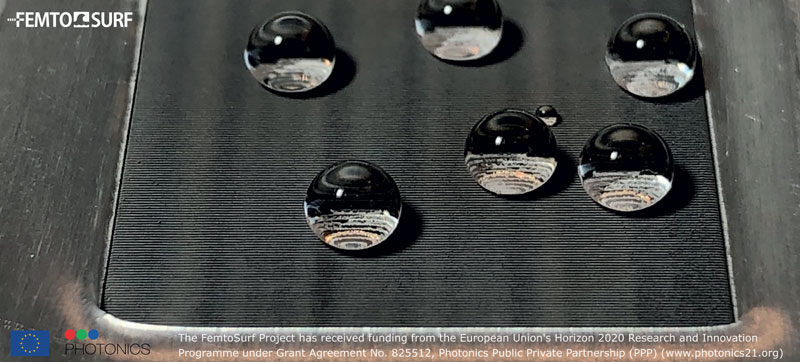

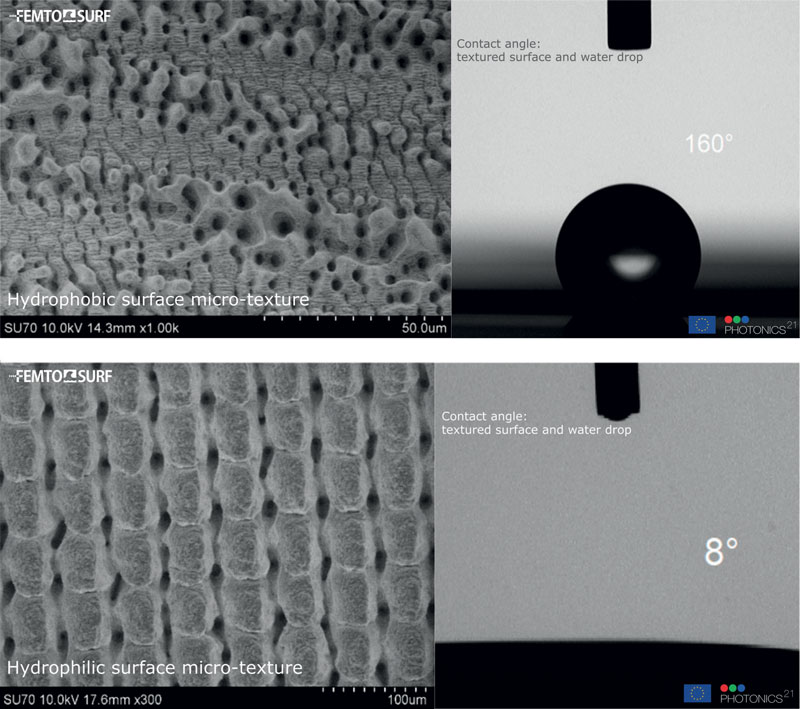

Negli ultimi decenni, le soluzioni basate su tecnologia fotonica hanno rivoluzionato innumerevoli campi, includendo settori come comunicazione, medicina, archiviazione dati e molto altro. Le applicazioni sui materiali non fanno eccezione, in quanto già ora si fa grande affidamento sull’utilizzo di laser e sull’uso di raggi luminosi, a tutti i livelli del processo. Questo ha promosso la nascita di una incredibile gamma di sorgenti laser specializzate, molte delle quali capaci di generare impulsi dell’ordine dei nanosecondi e oltre. Sebbene accettabile nell’ambito macro manifatturiero come l’industria automobilistica, l’intenso accumulo di calore che si verifica durante il processo rappresenta un grosso ostacolo che ne riduce l’applicabilità nei micro e nano processi, quelli che l’occhio umano non riesce a percepire. Per risolvere questo problema, nove partner internazionali (sia aziende che istituti di ricerca) si sono riuniti per dar vita a un progetto denominato FemtoSurf, con lo scopo di realizzare una tecnologia per la tramatura delle superfici metalliche (texturing) al fine di conferire proprietà idrofobiche, idrofiliche, antibatteriche e altro ancora.

Dove si colloca il progetto

Malgrado l’elevato potenziale del texturing delle superfici tramite laser a femtosecondi (fs), al momento questa tecnologia è limitata alla ricerca accademica. Una delle maggiori criticità che ne frena l’estesa diffusione è la mancanza di potenza dei laser fs, fattore che ne impedisce l’utilizzo su grande scala. Attualmente, le energie di impulso necessarie per raggiungere il risultato richiesto possono arrivare ai millijoule, cioè a una potenza media dei laser fs dell’ordine dei watt, o decine di watt se vengono spinti al loro limite. L’utilizzo dei laser fs con potenza media di kilowatt permetterebbe invece l’uso di molteplici impulsi laser su processi paralleli, incrementandone drammaticamente la produttività. Attualmente le potenze medie dei laser fs sono insufficienti ed è inoltre necessario mettere a punto nuovi modelli di controllo direzionale e tecniche di ritaglio per poter controllare e usare in modo efficace un laser così potente. Infine, vi è l’esigenza di includere metodi avanzati di controllo qualità e automatizzazione digitale, dal momento che essi sono parte indispensabile per ogni tipo di processo di lavorazione.

Per affrontare tutte queste criticità, alcune realtà europee hanno dato vita al consorzio FemtoSurf, finanziato dal programma di Ricerca e Innovazione dell’Unione Europea, Horizon 2020 (Grant Agreement No. 825512). Questo progetto è nato in risposta a un bando del Photonics Public Private Partnership (PPP). Il consorzio ha riunito professionisti, accademici, industriali e ricercatori nell’ambito delle tecnologie laser e dei materiali, progettisti di sistemi robotici, produttori del settore aeronautico, navale e medicale. L’obiettivo principale del progetto FemtoSurf è sviluppare, testare e dimostrare che i laser fs a stato solido, con potenze di 2-3 kW e con parametri appropriati per l’incisione superficiale dei metalli, sono scalabili in ambito industriale. Il laser FemtoSurf di tipo industriale sarà integrato in un’apposita catena ottica permettendo lavorazioni multi-direzionali, all’interno di un processo totalmente automatizzato per la produzione di componenti metallici incisi secondo percorsi arbitrari con dimensioni anche superiori a diversi metri, pur mantenendo una precisione su scala micrometrica e con controlli in tempo reale (zero defect).

Il valore del progetto per l’industria aerospaziale

La combinazione di usura e corrosione di componenti aeronautici sottoposti a sforzi costanti in ambiente aggressivo (stress corrosion) è un problema rilevante, in quanto richiede continue, complesse e costose operazioni di pulizia, monitoraggio e ripristino. L’incisione superficiale sviluppata nell’ambito di FemtoSurf renderà possibile trattare i componenti metallici destinati al settore aeronautico e/o spaziali con trame superficiali specifiche, non solo migliorandone le proprietà di conservazione ma riducendo l’attrito generale tra componenti in moto relativo fra loro e sottoposti a elevate pressioni di contatto. Uno dei partner del progetto che mira trarne beneficio fra gli utilizzatori finali è l’azienda italiana AEREA, che progetta, sviluppa e produce sistemi e strutture aeronautiche finalizzati al trasporto e rilascio di carichi esterni aviotrasportati.

Il responsabile dell’area Ricerca e Tecnologia di AEREA, Luca Pernechele, ha illustrato le principali sfide che la loro industria affronta: “Dobbiamo garantire le più alte prestazioni con un’eccellente affidabilità poiché i nostri equipaggiamenti sono integrati sui velivoli più avanzati o su piattaforme spaziali dove un guasto primario non è un’opzione accettabile. Dobbiamo anche far fronte di norma a bassi ratei produttivi, perciò necessitiamo di soluzioni facilmente adattabili, sulla base dei requisiti espressi dai nostri clienti”. Molti problemi sarebbero minimizzati adottando la tecnologia FemtoSurf di tramatura superficiale (texturing): riduzione dell’usura dei componenti, riduzione dell’attrito interno nei cinematismi così da incrementare l’efficienza, miglioramento della resistenza alla corrosione superficiale di parti metalliche attraverso proprietà idrofobiche delle superfici, miglioramento dell’adesione di vernici e resine a sotto strati metallici. Luca Pernechele prevede come le prestazioni degli equipaggiamenti progettati da AEREA possano incrementare sensibilmente grazie all’adozione della tecnologia FemtoSurf: “Un aumento dell’efficienza dell’incollaggio a seguito di una migliore adesione dell’adesivo può portare a una riduzione dell’area di collegamento, semplificando di conseguenza la geometria e minimizzando il peso del componente; una diminuzione dell’attrito porterebbe ad avere una vita operativa del componente più lunga con una riduzione dei costi operativi, un incremento della protezione sulla corrosione può evitare una sostituzione prematura del componente. Si può concludere che l’innovativa soluzione FemtoSurf accrescerà in maniera importante la vita operativa e, a sua volta, l’efficienza di una serie di prodotti del settore aerospaziale”.

Trattamento superficiale per dispositivi medici

Le proprietà superficiali delle apparecchiature mediche giocano un ruolo molto importante nella medicina, dal momento che determinano la loro biocompatibilità, l’insorgenza di reazioni da parte del paziente e, in particolare per gli impianti, il rigetto o l’integrabilità con tessuti viventi. Attualmente l’uso del titanio ha assunto grande importanza nell’ortopedia poiché permette di realizzare protesi idonee a sostituire parti ossee danneggiate. La soluzione offerta da FemtoSurf permetterà di agire direttamente sulle proprietà degli impianti in titanio, includendo la possibilità di differenziare l’integrazione della protesi in funzione dell’area interessata. Un altro degli utilizzatori finali è Sintea Factory, produttore italiano di dispositivi medici che progetta, produce e commercializza protesi ortopediche e impianti spinali in tutto il mondo. L’azienda punta a sviluppare superfici con proprietà fisicochimiche che migliorino la risposta biologica; si ritiene che la tecnologia FemtoSurf possa incrementare l’osteo-integrazione e a diminuire l’attrito, dando un importante contributo allo sviluppo di protesi nuove e sempre più biocompatibili. In futuro le società ortopediche si concentreranno sempre di più sui rivestimenti avanzati per poter aumentare la biocompatibilità dello strumento medico. Inoltre, la soluzione FemtoSurf promette un notevole miglioramento in termini di funzionalità e longevità degli impianti ortopedici.

Proprietà anti-incrostazione per l’industria navale

Le incrostazioni costituiscono una notevole criticità per i rivestimenti navali, in quanto determinano un aumento della resistenza idrodinamica e un conseguente aumento del consumo di carburante; questo genera un incremento dei costi operativi e la necessità di imbarcare più carburante sulle navi. L’azienda svizzera Rolla SP Propellers distribuisce sistemi propulsivi marini di alta qualità e ad alte prestazioni. Paolo Vagni, direttore tecnico della compagnia, precisa come sia sempre più necessario il poter garantire alte prestazioni e bassi consumi nel settore del trasporto marino. Vagni afferma che la texturizzazione superficiale, limitando la formazione di incrostazioni, potrebbe preservare le prestazioni originali per un periodo maggiore di utilizzo, senza prevedere continue operazioni di manutenzione. Questo determinerebbe un importante impatto sul consumo di carburante delle navi, con un risparmio fino all’8-10%, evitando altresì periodi di manutenzione ravvicinati e riducendo quindi ulteriormente i costi di gestione.

Si ritiene che la texturizzazione di superfici anti-corrosione su componenti navali determini una considerevole diminuzione del consumo di carburante e delle attività di manutenzione, con un impatto globale sia diretto che indiretto sull’industria marittima; ad esempio su una nave di 42 m si calcola una riduzione dei costi operativi quantificabili in circa 160mila euro.

Vantaggi in diversi settori

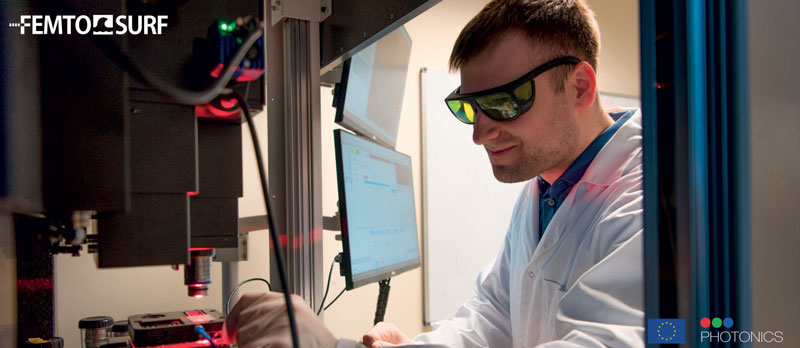

Oltre ai già citati vantaggi, il progetto FemtoSurf può fornire numerose ricadute positive anche su altri settori. Il coordinatore tecnologico del progetto, Gedvinas Nemickas di Femtika (Lituania), lavorando nell’area delle lavorazioni dei materiali con laser fs, dichiara come la tecnologia FemtoSurf può condurre a innumerevoli nuove scoperte brevettabili nell’area del laser nanotexturing superficiale per applicazioni industriali nonché alla possibilità per l’intera comunità scientifica di nuove ricerche future nell’ambito dei sistemi robotici per laser fs con potenza fino a diversi kilowatt.

Vidmantas Sakalys, CEO di Femtika, società coordinatrice del progetto, aggiunge: “In primis, le attività basate su tecnologia FemtoSurf faciliteranno la creazione di nuovi business, coinvolgendo industrie e fornitori e generando nuove opportunità in ambito produttivo, ingegneristico e della ricerca su materiali avanzati. In secondo luogo, la tecnologia FemtoSurf migliorerà gli impianti medici, per consentire alla società futura di utilizzare soluzioni di migliore qualità e più durature, così da ridurre il numero di visite mediche. FemtoSurf concorrerà alla riduzione di CO2 nei trasporti limitando l’utilizzo di agenti chimici in diversi settori industriali. È possibile contenere i costi che le aziende attualmente sostengono per la manutenzione dei mezzi di trasporto aereo e navale, rendendo i trasporti più eco sostenibili e consentendo a un numero sempre maggiore di cittadini la possibilità di beneficiarne incontrando altre culture ed espandendo i propri orizzonti, cosa che condurrà a un più alto indice di felicità”.