Le lavorazioni laser sul vetro

Con l’aiuto dell’Academy di EVLASER, approfondiamo marcatura, incisione e taglio, cioè le principali e più diffusioni lavorazioni laser sul vetro. Quali sfide pone questo materiale? Quali soluzioni tecnologiche possono aiutare chi deve affrontarle?

Il vetro è un materiale complesso da lavorare per le sue caratteristiche di fragilità e di scarso trasferimento del calore. Queste sfide negli anni sono state affrontate e risolte utilizzando specifiche tecnologie laser, adatte a questo difficile compito. Le lavorazioni effettuate con i laser sul vetro spaziano dalle applicazioni esclusivamente estetiche e decorative, come la realizzazione di motivi ornamentali su vetri e specchi o la marcatura 3D all’interno del materiale, fino ad impieghi funzionali che vanno dalla marcatura legata alla tracciabilità di prodotto nel mondo farmaceutico e Food, oppure al taglio, la foratura, e l’incisione (patterning) in ambiti quali elettronica consumer, LCD, dispositivi medici, telecomunicazioni. Un’ulteriore applicazione diffusa è la rimozione di piste su coating depositati sul vetro che riguardano il mondo automotive, il solare, il medicale, l’edilizia civile e la sensoristica. Le sorgenti tipicamente utilizzate per il vetro sono: UV (lunghezza d’onda 355nm, 266nm); il verde (532nm) e il CO2 (10600nm e 9300nm). A queste negli ultimi anni si sono affiancati i laser a impulsi ultra-corti (picosecondo, femtosecondo), per affrontare le lavorazioni più spinte rispetto alla miniaturizzazione del risultato atteso.

La piattaforma ICON X di EVLASER è stata concepita per coniugare le dimensioni contenute con una ampia e comoda area di lavoro.

Il laser è utilizzato per marcare codici, serial number e codici a barre su bottiglie, fiale o flaconi.

Marcatura e incisione: le principali applicazioni su vetro

Se pensiamo alla marcatura del vetro probabilmente la prima applicazione laser che ci viene in mente è la decorazione del vetro. Queste applicazioni sono infatti molto diffuse nell’ambito delle arti grafiche e si basano sul fatto che qualsiasi superficie di vetro reagisce al laser con un effetto di “opacizzazione” del materiale che l’incisore lascia superficialmente. Solitamente la sorgente laser per eccellenza utilizzata per queste applicazioni è il CO2, che risulta un buon compromesso tra il suo costo e i risultati ottenibili. Anche le sorgenti UV possono essere utilizzate per realizzare particolari più fini e precisi. Le lavorazioni laser risultano più dell’80% più veloci rispetto alla sabbiatura e con tempi di set up di lavoro di gran lunga più semplici e veloci. Attraverso l’utilizzo di una testa laser galvo a 3 assi è possibile anche variare il fuoco di lavoro del laser all’interno di materiali potendo così avere un effetto 3D all’interno di un oggetto in vetro.

Alcuni esempi di oggetti lavorabili sono: boccette di profumo, bottiglie, bicchieri, caraffe, vasellame, cornici, specchi, vetrine, espositori, gadget e decorazioni varie.

Se invece pensiamo alla marcatura, è la tracciabilità il primo driver applicativo. La tracciabilità è infatti in settori critici come il farmaceutico o l’alimentare fondamentale per controllare la filiera produttiva e il post vendita. Il laser è comunemente utilizzato per le sue caratteristiche di flessibilità, velocità e indelebilità come strumento per marcare codici, serial number e codici a barre (QRcode, datamatrix o barcode), su bottiglie, fiale o flaconi.

Solitamente viene utilizzato una sorgente laser CO2 che è un buon compromesso tra la velocità di processo e la qualità della marcatura. Il sistema di marcatura vetro con il laser inoltre elimina la necessità di utilizzo di inchiostri consumabili con i relativi fermi macchina per le manutenzioni collegate.

Industrial processing: dalla foratura all’incisione laser

La foratura del vetro è una sfida aperta, in quanto l’effetto collaterale della smussatura del foro tipica della foratura laser è maggiormente critica in questo tipo di materiale. La temperatura di lavoro può creare crepe e microfratture sul bordo di entrata del fascio che alla lunga possono causare problemi strutturali. Oltre a questo, si aggiunge il problema della sfogliatura della superficie di uscita (chipping) che si ha quando il raggio riesce a sfondare il materiale, ma porta con se parte della superficie dei bordi di uscita.

Alcuni metodi per evitare questi fenomeni avversi sono: lavorare ad energia minima il foro (per ridurre l’effetto termico), utilizzare superfici aggiuntive sotto il materiale per dare più rigidità strutturale in uscita, oppure progettare il pezzo con abbondanza di materiale in spessore per poi aggiungere una seconda lavorazione di lappatura per eliminare gli effetti del chipping.

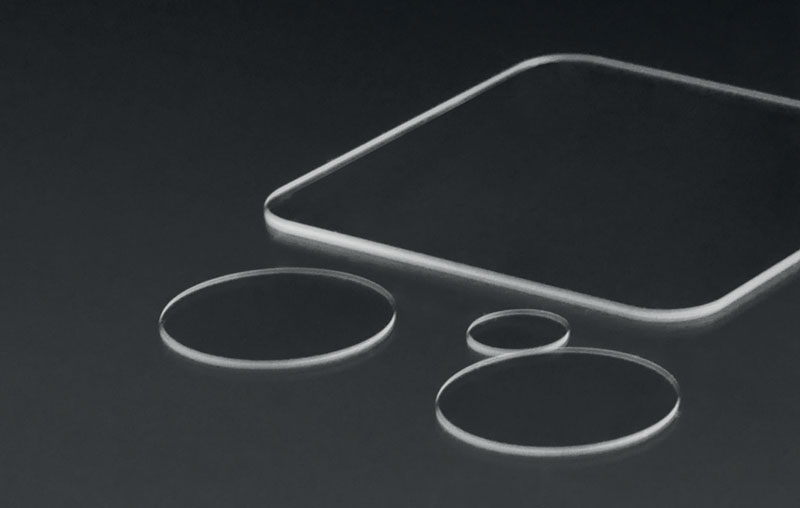

Le sorgenti utilizzate per questo scopo sono CO2, UV o laser a impulsi ultra corti (Picosecondo e femtosecondo). Alcune applicazioni di foratura vetro si trovano nella: foratura delle fiale e dei flaconi nel farmaceutico, realizzazione di maschere per microchip per il settore elettronico e realizzazione di dispositivi medici per la gestione di microfluidi. Anche il taglio si porta dietro molti degli effetti indesiderati descritti nella foratura del vetro. Per eseguire tagli lineari o circolari si usano spesso sorgenti CO2 con formatori di fascio e con sistemi di controllo degli effetti termici sulla superficie. Ad esempio si usano ugelli con micro getti di liquido per raffreddare la superficie dopo il passaggio del laser e quindi per ridurre l’effetto delle microfratture successive e per rendere la spaccatura contenuta e omogenea. Le applicazioni di taglio laser su vetro sono disparate: vetri scientifici, taglio e sagomatura delle estremità delle fibre ottiche, applicazioni in ambito elettronico e sensoristico e dispositivi medici. L’incisione laser su vetro è invece una operazione diffusa e pienamente alternativa a metodi di incisione chimica più onerosi in termini di gestione e meno accurati in termini di risultato.

L’operazione è spesso utilizzata in ambito decorativo oppure nella lavorazione di substrati relativi al mondo dell’elettronica, semiconduttori, sensoristica o nella realizzazione dei così detti MEMS, micro circuiti elettromeccanici. Le sorgenti laser utilizzate per le incisioni su vetro sono: DPSS UV (a 355nm e 266nm), CO2 Qswitched, oppure sorgenti a impulsi ultracorti, che asportando il materiale con il minimo trasferimento di calore, riescono a contenere l’effetto delle micro cricche.

Un altro metodo per effettuare scavi nel vetro con una velocità fino a 1000 volte più rapida è utilizzare sulla superficie del vetro una sottile atmosfera di acido fluoridrico (HF) che vada ad amplificare l’effetto di una sorgente laser (tipicamente CO2). Importante tenere ben presente che l’utilizzo di questo processo implica la gestione di gas tossici all’interno delle camere di lavoro. Infine, pur non lavorando direttamente il vetro, l’applicazione di una rimozione di film sottili depositati su un substrato di vetro è diffusa in molti settori industriali. Alcuni tra questi sono: le lavorazioni degli strati conduttivi dei vetri delle auto, la lavorazione dei pannelli solari, la lavorazione dei sensori ottici nel medicale, etc.

La natura dei film da rimuovere può essere sia metallica che dielettrica e si basa sul fatto che la radiazione vada a vaporizzare lo strato superficiale da rimuovere rimanendo trasparente per il vetro (scelta della corretta lunghezza d’onda del laser). Con un post processing con il laser si possono anche rimuovere i residui legati alla rimozione dello strato superficiale.

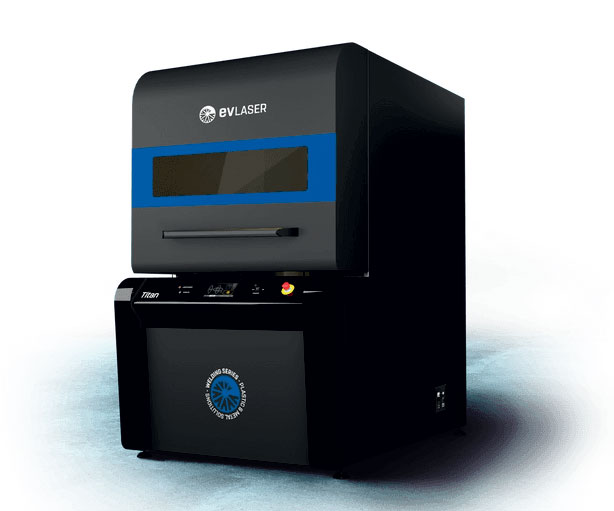

TITAN rappresenta invece un sistema ampio, potente, versatile e configurabile, studiato per soddisfare ogni tipo di esigenza di marcatura e incisione sul vetro

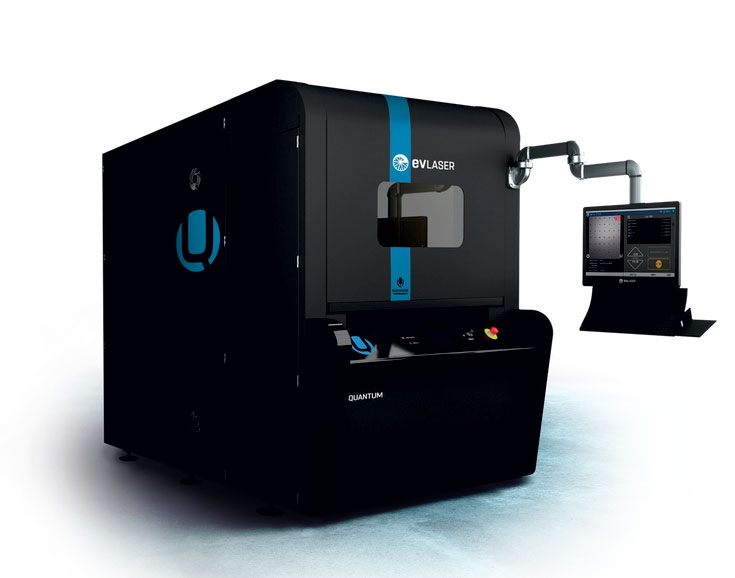

Per le microlavorazioni è QUANTUM la piattaforma più completa e flessibile di EVLASER.

Per eseguire tagli lineari o circolari sul vetro si usano spesso sorgenti CO2 con formatori di fascio e con sistemi di controllo degli effetti termici sulla superficie.

Le soluzioni EVLASER

Per la lavorazione del vetro sono tre le soluzioni che EVLASER propone al mercato: andiamo a vederle nel dettaglio. Ideale per superfici ridotte, la piattaforma ICON X è stata concepita per coniugare le dimensioni contenute con una ampia e comoda area di lavoro. L’asse X consente agevolmente la lavorazione di pallet multi oggetto e la rende maggiormente produttiva rispetto ad un modello a campo fisso. Per caratteristiche tecniche TITAN rappresenta invece un sistema ampio, potente, versatile e configurabile, studiato per soddisfare ogni tipo di esigenza di marcatura e incisione sul vetro. Gli assi X e Y consentono di sfruttare completamente l’area di lavoro per lavorazioni di lotti in pallet o pannellizzazioni su pezzi di grandi dimensioni. Robusto e affidabile può essere configurato con automazioni complesse, robot e con teste laser di scansione 2D e 3D.

Infine, per le microlavorazioni è QUANTUM la piattaforma più completa e flessibile di EVLASER. Il sistema può montare sorgenti Laser Ultra Veloci(USP) a Femtosecondo o Picosecondo (IR, Green, UV) e di automazioni e movimentazioni fino a 5 assi con accuratezza nanometrica che consentono di ottenere lavorazioni eccellenti ad alta precisione prive di zone termiche alterate. Fori perfetti, pattern micrometrici, tagli con bordi nitidi e scavi ultra ripidi sono solo alcune delle sfide affrontabili da QUANTUM. La macchina è disponibile sia con testa galvanometrica che con testa da taglio a seconda delle applicazioni. Con un’area di lavoro fino a 500 x 500 mm posizionata su un solido piano di granito e con un robusto telaio elettrosaldato, garantisce la possibilità di effettuare lavorazione accurate e ripetibili. Il sistema può essere integrato con automazioni, robot o può prevedere più sorgenti e teste Laser.