Il laser come soluzione per incrementare la produttività nella saldatura delle batterie

L’ottica diffrattiva può essere d’aiuto anche nella saldatura laser per aumentare la produttività. Questo è estremamente importante considerando che è una tecnologia chiave per i processi di produzione nel campo dei veicoli elettrici. Mentre la tecnologia delle batterie è ampiamente affermata, l’alimentazione tramite celle a combustibile sta appena iniziando la sua ascesa. Le componenti chiave sono le piastre bipolari, di cui alcune centinaia possono essere montate in una singola cella a combustibile. A causa del gran numero di piastre bipolari, ognuna delle quali ha uno o più metri di lunghezza del cordone di saldatura, l’ottimizzazione della velocità di saldatura gioca un ruolo cruciale. Anche se gli spessori dei materiali sono relativamente sottili, dell’ordine di 0,07 – 0,1 mm, ed esistono sistemi di saldatura laser veloci, la velocità di lavorazione è limitata a 50 m/min.

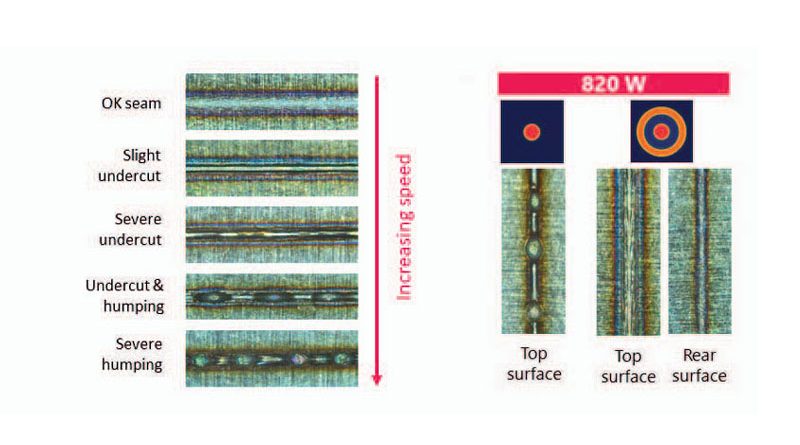

Oltre quella velocità, si verificano difetti di saldatura indesiderati come sottosquadri e gobbe (Figura 2a). Per evitare che questo accada, la temperatura del materiale solidificato dietro il pool di fusione non dovrebbe scendere sotto una certa soglia. Questo può essere ottenuto utilizzando uno spot laser separato o, per permettere una lavorazione omnidirezionale, un raggio laser ad anello con uno spot centrale. Scanlab, Holo/or e Blackbird hanno deciso di affrontare questa sfida. Holo/Or ha sviluppato il modulo di saldatura Flexishaper – un modulo diffrattivo che modella il fascio in un anello con uno spot centrale, con una regolazione libera del rapporto di energia tra anello e spot. Scanlab ha fornito il suo scanner intelliSCAN FT e Blackbird ha assemblato e testato l’intero sistema nei suoi laboratori. Sulla base dei risultati precedenti delle simulazioni FEM (Finite Element Method) del processo di saldatura, è stata sviluppata la giusta distribuzione di intensità per il fascio laser. Le prove effettuate con il Flexishaper hanno mostrato che le velocità di saldatura fino a 70 m/min risultano in cordoni di saldatura senza difetti. È possibile ottenere un cordone di saldatura e una radice del giunto ideali, paragonabili al processo standard a meno di 48 m/min. Poiché una parte della potenza del laser viene utilizzata per l’anello, la potenza complessiva del laser viene aumentata del 18% – da 690 W a 820 W e quindi ancora nella gamma delle configurazioni laser single-mode standard (Figura 2b). La differenza principale rispetto ad altri approcci è la distribuzione dell’intensità che si adatta perfettamente alle esigenze di questo processo. Una diversa potenza del laser, lo spessore del materiale o la qualità del fascio possono richiedere una distribuzione di intensità adattata che può essere facilmente affrontata “stampando” una versione modificata dell’ottica diffrattiva.