Accendere l’ispirazione per la mobilità elettrica

Una delle domande cruciali della trasformazione della mobilità è “come si possono produrre veicoli elettrici in modo sostenibile ed economico allo stesso tempo?”. L’Istituto Fraunhofer per la tecnologia laser ILT di Aquisgrana, in Germania, che ha sviluppato soluzioni elettrificanti per la tecnologia laser insieme a partner industriali, ha diverse risposte.

Herbert Diess, ex CEO del Gruppo Volkswagen, ha descritto la batteria come il “cuore dell’auto elettrica e la chiave del futuro della mobilità”. Questo si riflette anche sul prezzo: secondo il Ministero federale tedesco per gli Affari Economici e l’Azione per il Clima (BMWi), la batteria rappresenta fino al 40% del valore aggiunto di un veicolo per la mobilità elettrica. Non c’è da stupirsi, quindi, se 40 gigafabbriche di batterie sono attualmente in costruzione o in progetto solo in Europa. in costruzione o in fase di progettazione nella sola Europa.

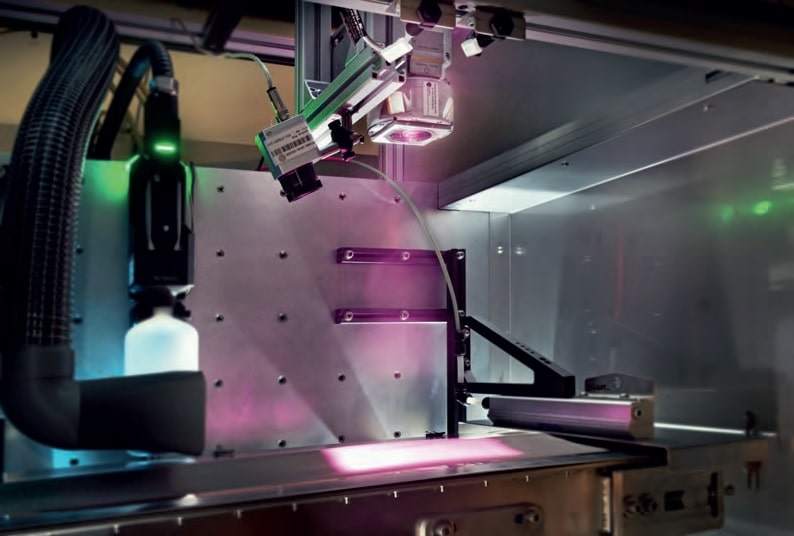

Ora, l’industria ha bisogno di ridurre ulteriormente i costi delle batterie, già significativamente inferiori a 100 dollari USA per kilowattora. Arnold Gillner, Head of Business Development del Fraunhofer ILT, ha indicato due importanti compiti svolti nel gennaio 2023 in occasione del Laser Symposium Electromobility LSE’23: “Oltre a ridurre il consumo di energia nella produzione delle batterie, è importante aumentarne la densità energetica attraverso nuovi materiali a lungo termine”. Nel Battery Lab dell’ILT, il team del Fraunhofer ha accesso a tecnologie all’avanguardia e a un’ampia gamma di attrezzature per la produzione di batterie al laser su un’area di quasi 140 metri quadrati per la ricerca di nuovi materiali e processi. Sono presenti banchi di prova elettrici e meccanici che consentono agli utenti di valutare direttamente i processi laser sia delle attuali batterie standard agli ioni di litio con elettroliti liquidi che delle future batterie allo stato solido. Il Battery Lab dispone di un sistema di glove box alimentato ad argon che integra la tecnologia di rivestimento PVD sotto vuoto e un forno ad alta temperatura. In questo modo è possibile rivestire materiali per celle a stato solido sensibili all’aria e poi assemblarli in celle di prova.

L’asciugatura con il laser a diodi dimezza il consumo energetico

Alla Hannover Messe del 2023, i ricercatori di Aquisgrana hanno dimostrato come sia possibile ridurre drasticamente il consumo energetico nell’essiccazione degli elettrodi di grafite delle batterie agli ioni di litio. Finora, i forni continui alimentati a gas hanno essiccato le lamine di rame rivestite di pasta di grafite a una temperatura compresa tra 160 e 180 gradi Celsius in un processo roll-to-roll. I ricercatori di Aquisgrana stanno sostituendo questo processo ad alta energia con un sistema che utilizza un laser a diodi che riscalda l’elettrodo su una vasta area grazie a uno speciale sistema ottico. Samuel Fink, capo gruppo per i processi a film sottile presso il Fraunhofer ILT, afferma: “L’essiccazione con il laser a diodi riduce i requisiti energetici fino al 50% e lo spazio necessario per un sistema di essiccazione su scala industriale di almeno il 60%”. I ricercatori puntano anche sulla densità energetica: ad Hannover, l’istituto ha presentato un laser a impulsi ultracorti ad alta potenza che divide il fascio laser pulsato a infrarossi in 24 fasci parziali per strutturare gli elettrodi della batteria. Il sistema ottico a più fasci è stato sviluppato e realizzato in stretta collaborazione con Pulsar Photonics, uno spin-off del Fraunhofer ILT fondato nel 2013.

Si formano canali che fungono da autostrade per gli ioni, accorciando la distanza percorsa da essi e, quindi, accelerando il processo di carica. In questo modo si previene la formazione di difetti, si aumenta il numero di cicli di carica e si prolunga la vita utile della batteria. Il processo non è nuovo, ma i ricercatori del Fraunhofer sono riusciti a trasferirlo dalla scala di laboratorio a un processo scalabile e pronto per l’industria. “Nella prossima fase, scaleremo la tecnologia dal prototipo a una linea di produzione industriale”, spiega Matthias Trenn, responsabile del team Surface Structuring del Fraunhofer ILT.

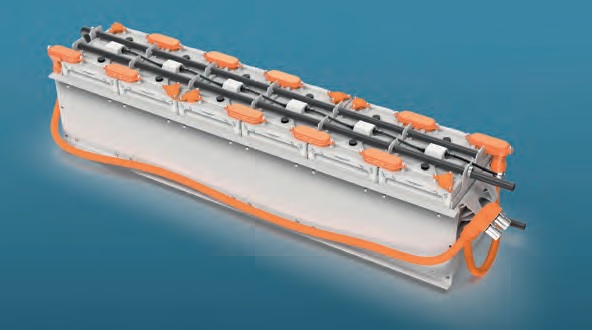

Ispirazioni dall’Artico

L’uso del laser per saldare le batterie è un aspetto centrale della produzione industriale di batterie e, quindi, anche per i ricercatori di Aquisgrana. Lo spettro dei loro progetti spazia da un processo di giunzione adatto alla produzione su larga scala per le sbarre di corrente delle batterie a carica e scarica rapida, a un sistema per la saldatura laser di celle cilindriche agli ioni di litio di grandi dimensioni per applicazioni ad alte prestazioni (da 40 a 50 ampere all’ora), fino a soluzioni integrate, come nel caso della finlandese Aurora Powertrains. La start-up lappone ha sviluppato una batteria impermeabile e resistente alla polvere con classificazione IP67 per la sua motoslitta elettrica eSled, che ha un’alta densità energetica di oltre 190 Wh/kg. più di 190 Wh/kg. La tecnologia laser personalizzata sviluppata presso il Fraunhofer ILT collega il conduttore della cella in alluminio con il conduttore in rame.

“Poiché nella produzione l’alluminio si trova sulla parte superiore, il vantaggio dell’assorbimento alle lunghezze d’onda del laser verde o blu non è così considerevole come nel caso del rame”, spiega Alexander Olowinsky, Head of department Joiningand Cutting del Fraunhofer ILT, illustrando i dettagli della soluzione laser. “Il laser a infrarossi monomodale con un piccolo diametro del fascio è la soluzione più elegante, più veloce e significativamente più economica, perché attualmente la qualità del fascio è ancora peggiore con il verde o con il blu a causa del sistema”.

Approfondimenti sul processo di saldatura

I ricercatori del Fraunhofer, insieme a quelli della cattedra di tecnologia laser LLT e dell’azienda high-tech Trumpf, hanno collaborato presso il sincrotrone elettronico tedesco DESY di Amburgo per studiare quale lunghezza d’onda può essere utilizzata per saldare al laser i contatti elettrici in rame dell’elettronica ad alte prestazioni per i veicoli elettrici in modo affidabile, stabile e rapido. Le risposte sono state fornite dalla radiazione altamente brillante dell’anello di sincrotrone PETRA III del DESY, che può registrare fino a 20.000 immagini al secondo.

Con il supporto degli esperti del Centro Helmholtz di Hereon, il team ha utilizzato un fascio di raggi X per guardare attraverso il rame fuso nel raggio laser. Gli esperimenti non solo hanno dimostrato che il metallo non ferroso può essere saldato al meglio con la luce laser verde. I video a raggi X dei processi laser hanno anche mostrato, per la prima volta, come le più piccole variazioni dei parametri laser influenzino la profondità di penetrazione della saldatura, la formazione di pori e la formazione di schizzi. Valutando questi dati, i partner possono comprendere meglio i processi di saldatura laser e ottimizzarli di conseguenza nei progetti. Ma il Fraunhofer ILT sta facendo un ulteriore passo avanti: ad Aquisgrana sono già in corso i preparativi per la prossima era del raggio. “Oltre al taglio, alla saldatura e alla foratura, in futuro vogliamo dare uno sguardo più approfondito alla stampa 3D dei metalli presso il DESY”, rivela Alexander Olowinsky.

Gli interessati potranno conoscere i risultati della ricerca e dello sviluppo del Fraunhofer ILT nel campo dell’elettromobilità al LSE – Laser Symposium Electromobility 024, il 23 e 24 gennaio 2024. In tale occasione, nLight Plasmo, Precitec e 4D Photonics dimostreranno come i loro sistemi di monitoraggio dei processi garantiscano processi di saldatura impeccabili.