Laser CO₂ e a impulsi ultracorti nei processi di lavorazione della plastica

Con l’aumentare del numero di componenti in plastica, le innovazioni nella tecnologia laser sono fondamentali per una lavorazione efficiente, economica e versatile. I produttori di plastica trovano sempre nuovi modi per utilizzare il laser CO2, mentre la tecnologia laser a impulsi ultracorti ha aperto nuove opportunità nella lavorazione di questo materiale e in particolare in applicazioni ad alta precisione.

Nonostante le normative ambientali che ne limitano l’uso, la plastica rimane un materiale essenziale per molte industrie grazie alle loro proprietà allettanti come il basso peso e costo, la resistenza al degrado e la relativa sicurezza. Anche i laser come strumenti per la lavorazione della plastica sono sempre più interessanti grazie ai molteplici vantaggi offerti rispetto alle lavorazioni meccaniche di taglio, foratura, asportazione e marcatura di questo tipo di materiali.

Le applicazioni per la lavorazione della plastica si estendono su tutta una serie di settori e componenti, tra cui parti automobilistiche, segnaletica, dispositivi medici, imballaggi, illuminazione, elettrodomestici, mobili, dispositivi elettronici e molti altri.

Laser CO2 e lavorazione delle plastiche

Per lavorare una vasta gamma di plastiche è necessario uno strumento versatile, ed è qui che entra in gioco il laser CO2. Inventato nel 1964, il laser CO2 è una delle tecnologie laser più antiche, ma rimane una pietra miliare della produzione moderna e trova una moltitudine di utilizzi, come ad esempio nei settori automotive, elettronico, alimentare e tessile. I laser CO2 sono disponibili con potenze in uscita che vanno da poche decine di watt a diversi kilowatt, rendendoli utili per una varietà di processi; bassi livelli di potenza principalmente per marcature e incisioni, mentre potenze più elevate possono tagliare e saldare con facilità e precisione.

Il taglio di plastiche con il laser CO2 è un processo molto efficiente; l’alta assorbanza e la bassa conducibilità termica significano una riduzione degli sprechi energetici. Un laser CO2 taglia forme complesse con facilità. Inoltre, elimina la necessità di post-lavorazione di alcune plastiche poiché il laser vaporizza la plastica lasciando bordi puliti e nitidi. Un esempio è il metacrilato, che ha bordi lucidati a fiamma che non necessitano di rifiniture post-taglio con il laser. Tuttavia, delle plastiche sono un gruppo diversificato di materiali e i risultati dipendono fortemente dal tipo e dalla composizione chimica della plastica in questione. Materiali termoplastici possono generalmente essere tagliati in modo pulito – tra questi ci sono acrilico, polietilene, polistirene, polipropilene, PET, poliuretano e ABS. I materiali termoindurenti come resine epossidiche e fenoliche e poliammide sono difficili da tagliare senza discolorazione o carbonizzazione.

I laser CO2 possono anche marcare una vasta gamma di prodotti in plastica, dai film di confezionamento alle bottiglie ai dispositivi medici. L’aspetto del marchio dipende fortemente dal tipo di plastica utilizzato. In molti casi, il laser non induce alcun cambiamento di colore nella plastica, producendo un marchio inciso che è discreto e non rovina l’aspetto del prodotto. Additivi speciali possono produrre un marchio più visibile dove è richiesto un alto contrasto. Inoltre, i laser CO2 possono rimuovere rivestimenti in plastica rapidamente e con danni minimi al substrato, rendendoli uno strumento utile per connessioni elettriche e gestione termica.

Sorgenti laser a impulsi ultracorti e lavorazione delle plastiche

Le sorgenti laser a impulsi ultracorti rappresentano una tecnologia che ha rivoluzionato la lavorazione dei materiali grazie alla loro capacità di fornire potenza e controllo. Per utilizzare tutta la potenza disponibile per la lavorazione ad alto rendimento, i laser a impulsi ultracorti devono essere combinati con sistemi di movimento ad alta velocità come scanner galvanometrici e poligonali. La lavorazione convenzionale porta tipicamente a inconsistenza e sovra lavorazione di profili complessi a causa dell’accelerazione e decelerazione del sistema di movimento. Al contrario, la tecnologia “pulse-on-demand” posiziona con precisione impulsi individuali o burst di impulsi controllati, risultando in impulsi uniformemente spaziati sul pezzo, indipendentemente dalle variazioni nella velocità di movimento.

Per i produttori di plastica, la larghezza dell’impulso estremamente breve della sorgente laser a impulsi ultracorti è ideale in quanto praticamente elimina la diffusione del calore nelle zone circostanti all’area lavorata, a condizione che la larghezza dell’impulso sia inferiore al tempo necessario per trasferire il calore al materiale di base. Inoltre, la funzione “pulse-on-demand” consente all’utente di controllare la frequenza di ripetizione per evitare l’accumulo di calore nel materiale, mantenendo al contempo una costante energia dell’impulso. Ciò riduce al minimo la formazione di una zona termicamente influenzata (HAZ), consentendo la micro e nanofabbricazione estremamente precisa di vari componenti con elevata produttività e ripetibilità.

Le tecnologie utilizzate nell’industria automobilistica

Laser CO2 per il taglio di parti automobilistiche

I componenti automobilistici sono realizzati in una varietà di plastiche tra cui ABS, TPO, polipropilene, policarbonato, HDPE e acrilico, oltre a vari compositi e laminati. I processi laser tipici includono il taglio di fori per i punti di fissaggio, luci, sensori di parcheggio e altri componenti, la rifilatura della plastica in eccesso lasciata dal processo di stampaggio a iniezione/formatura e la texturizzazione della superficie e/o la rimozione della vernice da aree selezionate. Il laser, come ad esempio un laser della serie Luxinar SR o SCX 35, è di solito montato su un braccio robotico per dirigere il fascio intorno ai contorni tridimensionali della parte. In alcuni casi, diversi processi laser possono essere eseguiti all’interno di una singola cella robotizzata, migliorando l’efficienza produttiva.

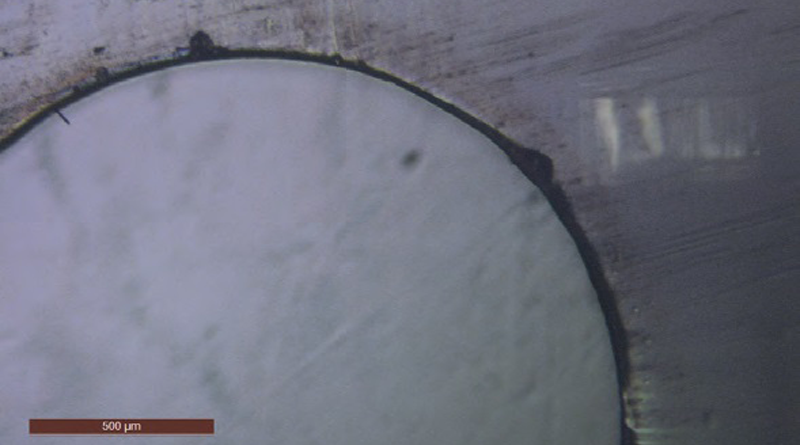

Taglio e foratura di compositi in fibra di carbonio con un laser a impulsi ultracorti

I compositi in fibra di carbonio sono comuni nell’industria automobilistica e aerospaziale a causa del loro rapporto resistenza-peso elevato, ma lavorarli è difficile in quanto evapora la resina epossidica che lega il composito. La lavorazione meccanica può portare a delaminazione e danni alla matrice, oltre a usura e rottura degli utensili. La lavorazione laser convenzionale crea una HAZ intorno al taglio; questo espone le fibre e compromette la resistenza del materiale. Con un laser a impulsi ultracorti Luxinar LXR® 120-1030, la diffusione del calore è notevolmente ridotta; quindi, il taglio può essere eseguito lasciando la resina epossidica intatta. Ciò significa che possono essere praticati fori e tagliate caratteristiche senza compromettere la resistenza del foglio di fibra di carbonio.

Ablazione laser di plastiche in veicoli elettrici

Le auto elettriche stanno diventando sempre più popolari a livello globale, con i benefici ambientali associati a emissioni più basse e una migliore qualità dell’aria. Le batterie di questi veicoli elettrici generano calore durante la ricarica, il che può accorciare la vita della batteria. Un laser CO2 può rimuovere selettivamente il rivestimento in plastica del guscio della batteria; ciò consente di attaccare direttamente un dissipatore di calore al metallo per condurre il calore in eccesso lontano dalla cella. Le barre conduttrici metalliche, tipicamente in rame o alluminio, vengono utilizzate largamente nei veicoli elettrici per la distribuzione di energia e per collegare apparecchiature ad alta o bassa tensione nelle batterie. Conducono una grande quantità di elettricità e hanno un rivestimento in resina epossidica per l’isolamento. Anche i motori dei veicoli elettrici utilizzano i cosiddetti “hairpin” in rame, fili rettangolari in rame larghi fino a 6 mm rivestiti con uno smalto dielettrico (PEEK, PFA-PI, PA), per fornire isolamento elettrico. Entrambi i tipi di rivestimento devono essere parzialmente rimossi in modo che le barre bus possano connettersi elettricamente ad altri componenti nel veicolo e in modo che gli “hairpin” possano essere saldati per il contatto elettrico. A differenza dei metodi meccanici, l’ablazione laser è senza contatto, senza ablazione o perdita di metallo, e con molto poco tempo di inattività o attrezzature necessarie per eventuali modifiche. Uno scanner galvanometrico passa il fascio laser sull’area richiesta, girando la barra bus o l’hairpin a metà per elaborare tutti i lati, lasciando il metallo intatto.

Industria elettronica

Patterning laser di PMMA

Un laser CO2 con modulatore acusto-ottico (AOM) crea un modello di retroilluminazione consistente su PMMA (acrilico). L’AOM consente all’utente di controllare l’energia di ciascun impulso durante la lavorazione per ottenere una distribuzione uniforme della luce su tutta la superficie finita. Le sorgenti laser SR AOM di Luxinar forniscono un controllo preciso da impulso a impulso insieme a un’eccellente stabilità di potenza, e i tempi di salita e discesa brevi minimizzano il surriscaldamento del materiale circostante l’area lavorata. Il risultato è un processo altamente controllabile e un modello di punti nitidi, puliti e uniformi su tutto il pezzo.

Taglio di film sottili

I film sottili possono essere montati su vetro e devono essere tagliati senza danneggiare il substrato; in altre applicazioni il film non è supportato e deve semplicemente essere tagliato pulito, con un minimo di detriti e HAZ. Un laser CO2 integrato con AOM può garantire una finitura lavorata di migliore qualità con meno HAZ rispetto a un laser CO2 pulsato standard. L’AOM SR di Luxinar ha un impulso tipico di 2 microsecondi con un tempo di salita dell’impulso di circa 350 nanosecondi. Questo breve tempo di salita/discesa aiuta a minimizzare l’HAZ, che è ideale per tagliare film sottili come quelli di polarizzazione, capacitive proiettati e PDLCD.

Industria alimentare e delle bevande

Perforazione di imballaggi alimentari in plastica

La perforazione laser di film di imballaggio in plastica può aumentare la durata di conservazione di determinati frutti e verdure rispetto all’imballaggio non perforato. La tecnologia di confezionamento in atmosfera modificata (MAP) utilizza fori perforati al laser per regolare i livelli di ossigeno, anidride carbonica, azoto e altri gas all’interno del pacchetto, mantenendo la freschezza del prodotto all’interno. I laser CO2 perforano fori a intervalli regolari sul film di imballaggio in plastica. Le condizioni ottimali variano in base al tipo di prodotto; quindi, la dimensione e la distanza dei fori devono essere controllate con precisione. Il processo laser è flessibile, la dimensione dei fori può essere monitorata e regolata al volo, e la distanza dei fori può essere cambiata molto facilmente.

Marcatura laser di bottiglie di PET

Le bottiglie di plastica sono ampiamente utilizzate nell’industria delle bevande analcoliche e sono per lo più realizzate in PET (polietilene tereftalato), una plastica trasparente, resistente, leggera e sicura per gli alimenti. I codici laser CO2 applicati sulle bottiglie PET sono indelebili e antimanomissione. Marcare direttamente i codici sulle bottiglie di plastica significa che le informazioni sono conservate anche se l’etichetta viene rimossa. Il PET risponde particolarmente bene alla lunghezza d’onda di 9,3 μm, che produce marchi con contrasto migliorato e maggiore visibilità. Date di scadenza, codici lotto e altre informazioni possono essere applicati al volo, utilizzando un sistema galvanometrico ad alta velocità per tracciare i prodotti sulla linea di produzione.

Conclusioni

Con l’aumentare del numero di componenti in plastica anno dopo anno, le innovazioni nella tecnologia laser sono fondamentali per una lavorazione efficiente, economica e versatile. Il laser CO2 si distingue per la sua versatilità, e i produttori di plastica di oggi trovano costantemente nuovi modi per utilizzare questa tecnologia consolidata. La tecnologia laser a impulsi ultracorti più recente ha aperto molte opportunità nella lavorazione della plastica. Caratteristiche come l’alta qualità del fascio, il controllo flessibile, la modalità “pulse-on-demand” e la selezione della modalità burst per l’ottimizzazione del processo e l’alta produttività, oltre a una breve larghezza dell’impulso che minimizza i danni termici, rendono questo laser attraente per molte applicazioni ad alta precisione.

di Walter Gensabella e Louise May