Robot e laser, diventa tutto più semplice

Nextema aveva la necessità di far interagire l’operatore con il robot di tempratura laser senza dover programmare. Una sfida complessa raccolta dal system integrator Teicos, che ha sfruttato al massimo le potenzialità di Ignition, un’innovativa piattaforma software distribuita in Italia da EFA Automazione.

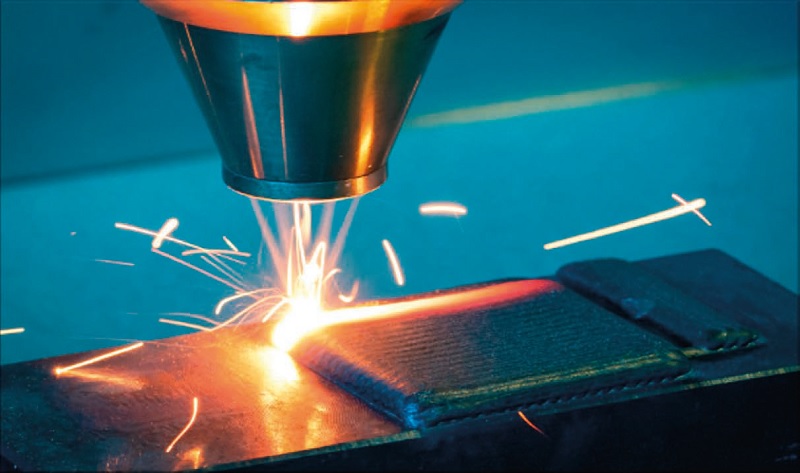

L’innovativa tecnologia di tempra laser messa a punto da Nextema, azienda nata nel 2015 quale spin-off del Gruppo Laser del Dipartimento di Ingegneria Industriale dell’Università di Bologna, rappresenta una valida alternativa che consente di eseguire il trattamento termico su componenti meccanici con geometrie anche molto complesse usufruendo di numerosi vantaggi. In primo luogo, la precisione molto elevata; quindi, un’ottima ripetibilità. Inoltre, le durezze generate da questo processo sono le massime possibili, con profondità efficaci del trattamento che, anche se possono variare, determinano distorsioni molto ridotte, che non necessitano di ripresa. Senza contare i costi energetici che, in alcuni casi e per determinati componenti, possono essere addirittura fi no a 100 volte inferiori a quelli richiesti dalla cementazione e dalla tempra a induzione.

A fronte di tutti questi benefici, per Nextema si era però andata configurando una sfida ben precisa: consentire all’operatore di interagire con il robot di tempratura in modo quanto più semplice possibile, ovvero senza eseguire attività di programmazione, bensì avvalendosi di procedure guidate. Ebbene, questa sfida è stata raccolta da Teicos, system integrator di Pandino (Cremona), che l’ha egregiamente risolta avvalendosi delle potenzialità di Ignition, piattaforma di sviluppo software per applicazioni industriali distribuita in Italia da EFA Automazione.

La sfida: programmare i robot senza… programmarli

Nata nei primi anni ‘80, Teicos si occupa a tutto tondo di integrazione di sistemi, soprattutto in ambito di networking, con soluzioni che oggi, in ottica di engineering avanzato, sono sviluppate secondo i paradigmi di Industria 4.0, favorendo la connessione, la comunicazione, l’automazione e il controllo tra processi, cose e persone. “Le celle robotizzate Nextema di tempratura laser utilizzano controllori ABB, che sono sempre stati gestiti sviluppando il relativo software ad hoc – afferma Paolo Rancati, ingegnere sistemista presso Teicos – La procedura è sempre stata quella di creare ricette di lavorazione specifiche per tutti i differenti pezzi da sottoporre a trattamento, che possono essere di quantità variabile e seguire anche processi differenti. Ad ogni item corrisponde una ricetta particolare, caratterizzata da una serie di parametri specifici”.

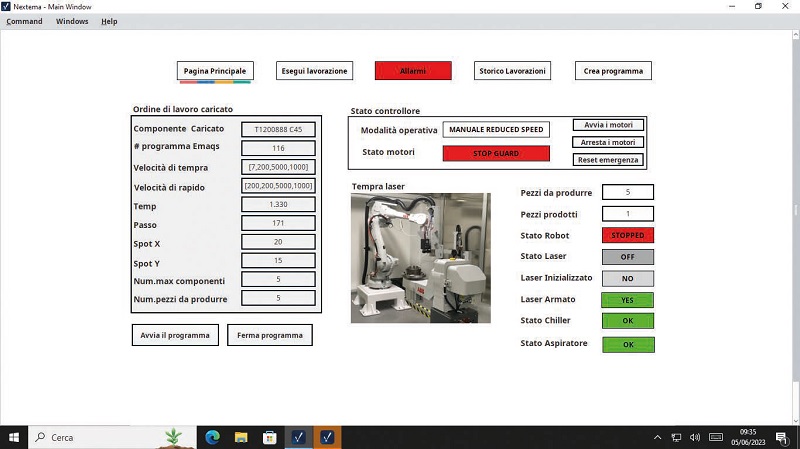

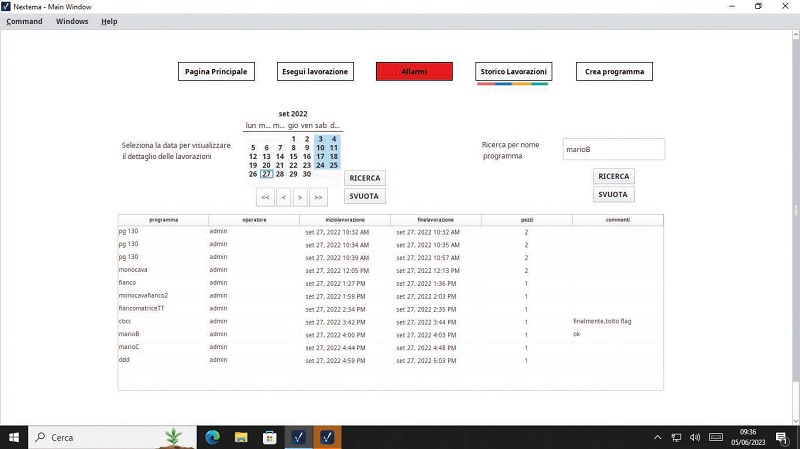

La programmazione delle ricette richiede tuttavia tempo e competenze software specifiche da parte dell’operatore e i programmi, salvati localmente, devono essere caricati e modificati prima della lavorazione. Il cliente richiedeva perciò un’interfaccia uomo-macchina customizzata, gestita interamente attraverso un pannello touchscreen a bordo macchina, attraverso cui controllare lo stato dell’impianto, lanciare programmi di lavorazione esistenti e crearne di nuovi. Tutto ciò senza dover editare alcun codice di programmazione, bensì avvalendosi di modalità di interazione semplici e intuitive.

Il ruolo della comunicazione OPC-UA

“Ci è stato chiesto che tutta la procedura di creazione del programma fosse guidata passo-passo attraverso una nuova interfaccia utente semplice e intuitiva”, spiega Paolo Rancati. La comunicazione OPC-UA, supportata quale standard insieme a molte altre opzioni già presenti in Ignition, ha svolto un ruolo fondamentale: ciò ha infatti permesso di gestire in modo efficace le variabili di processo, off rendo la possibilità di passarne i valori in modo semplice e, all’evenienza, di crearne di nuove. È proprio mediante standard OPC che Ignition, la cui istanza gira su un PC industriale installato a bordo quadro, si interfaccia verso il controllore ABB.

“Da parte nostra vi è stata la necessità di aggiornare il codice nelle routine del robot, istanziando e pubblicando le relative variabili in OPC UA. È proprio questo che ha aperto alla possibilità per l’operatore di interagire con la cella mediante Ignition”, continua Paolo Rancati. Il set di variabili OPC-UA a disposizione dell’operatore per impostare i programmi della cella di tempra robotizzata è lo stesso per tutti i programmi. Per creare una nuova ricetta, l’idea posta in essere da Teicos è stata quella di partire da un programma vergine, al quale l’operatore assegna un nome per poi caricarlo via FPT sull’OPC server del controllore. A questo punto, tutte le variabili OPC sono istanziate e, come ovvio, vengono visualizzate con i valori così come appaiono nella ricetta vergine. L’operatore servendosi di una apposita interfaccia esegue il posizionamento del braccio robotizzato, osservandone le coordinate a schermo. Durante il posizionamento, le coordinate sono lette via OPC e, nel momento in cui l’operatore seleziona il punto richiesto, vengono salvate e scritte nel programma. A quel punto, è sufficiente inserire i parametri principali della lavorazione.

Se non è necessario apportare variazioni, il programma viene automaticamente salvato. Al fine di preservarne l’integrità, Ignition si occupa di memorizzarlo in una condivisione di rete, di cui giornalmente viene eseguito il backup. In questo modo, l’operatore potrà richiamare quel programma quando dovrà ripetere la stessa lavorazione. In questo modo non sussiste più alcuna necessità di effettuare programmazioni specifiche: tutto viene svolto utilizzando intuitivamente Ignition mediante un monitor touchscreen da 17 pollici.

Un’applicazione intuitiva, semplice e completa

I benefici riscontrati sono molti e, tra quelli più evidenti, vi sono l’immediatezza e la semplicità di utilizzo. “Lanciare ricette di lavorazioni esistenti, modificare i parametri di lavorazione o creare nuove ricette diventano operazioni semplici, che possono essere fatte in modo molto rapido a beneficio della produttività sottolinea Paolo Rancati – Inoltre, l’efficacia dell’HMI consente all’utente di avere sempre sotto controllo lo stato dell’impianto, con la possibilità di intervenire facilmente a fronte di allarmi o eventuali problematiche, mentre lo storico delle lavorazioni permette di eseguire analisi statistiche di performance”. Ignition è l’orchestratore dell’intero sistema: il posizionamento del braccio, recante l’ugello di tempratura, viene gestito dal robot, ma l’esecuzione del programma è condizionata da ciò che l’utente ha impostato in termini di variabili OPC.

Al fine di completare l’applicazione in ottica di tracciabilità, Teicos ha implementato su Ignition anche funzioni di accesso con autenticazione degli operatori. Prima di eseguire una lavorazione e avviare la registrazione di tutti i parametri, l’operatore è tenuto a dichiararsi tramite touchscreen. Quando la lavorazione finisce, nel database della macchina sono pertanto disponibili il nome dell’operatore, i pezzi prodotti e gli orari di inizio e fine lavorazione, oltre a un campo note, in cui è eventualmente possibile inserire degli appunti in forma testuale. Mediante le funzioni di gestione dati offerte da Ignition è possibile interrogare il database andando a filtrare i dati per giorno, per mese, per codice di lavorazione e così via.

Teleassistenza efficace

L’intervento operato da Teicos ha riguardato anche la teleassistenza. Poiché le celle di tempratura, soprattutto in fase di avviamento e primo utilizzo quando vengono installate presso il cliente finale, spesso necessitano di uno specifico supporto da parte di Nextema, si è optato per l’impiego dei gateway/router Ewon Flexy. “La loro specificità consiste nell’implementare una VPN che, a differenza delle classiche soluzioni sito-sito, che implicano grandi scomodità, soprattutto in termini di configurazione e manutenzione della rete e dei relativi firewall, sfrutta un’architettura cloud sempre disponibile e intrinsecamente sicura”, spiega Paolo Rancati.

Appoggiandosi a Talk2M, il servizio di connettività industriale di HMS Networks (storico marchio rappresentato e supportato in Italia da EFA Automazione), l’installazione della teleassistenza mediante i router Ewon è praticamente plug and play e non sono necessarie specifiche operazioni di sistema. Talk2M utilizza tunnelling VPN inizializzati dai router Ewon e utilizza solo connessioni in uscita. Non si deve quindi abilitare nessuna porta nel firewall aziendale, poiché non è richiesta alcuna connessione in entrata. Le informazioni scambiate durante le comunicazioni sono crittografate (SSL 128 bit-3DES/AES) e solo gli utenti autenticati possono connettersi. Con questa soluzione è possibile intervenire da remoto pressoché sull’intero sistema, non solo su Ignition e il PC Industriale installato a bordo quadro, ma anche sul controllore ABB. L’accesso alle macchine da remoto viene ovviamente gestito mediante l’impostazione di una serie di profili che consentono l’accesso a vari livelli mediante autenticazione.

Questa modalità di accesso da remoto consente da un lato a Nextema, che gestisce la manutenzione dei controllori ABB installati a bordo impianto, dall’altro a Teicos, che gestisce la piattaforma Ignition, di eseguire attività di manutenzione e/o modifica configurazioni in modo rapido ed efficace, senza la necessità di essere presente in loco per portare a termine gli interventi.

Future evoluzioni in vista

“Abbiamo trovato in Ignition non solo una piattaforma di sviluppo semplice e potente, ma anche già completa di tutto quanto serve per gestire le applicazioni in ottica di comunicazione”, afferma Paolo Rancati. Un indiscutibile punto di forza è inoltre rappresentato dalla possibilità di gestire un numero illimitato di tag e di dimensionare la licenza in base al solo numero dei client. In questo modo la trasparenza dei costi è massima, fin dalle prime fasi di impostazione del progetto in base alle specifiche del cliente. Nel progetto sviluppato da Teicos il supporto di EFA Automazione si è rivelato prezioso in più occasioni: nel fornire assistenza mirata su alcune questioni tecniche legate allo sviluppo dell’applicazione Ignition, nonché per la scelta dei router Ewon più adatti allo scopo. “Normalmente la nostra lunga esperienza di integratori ci rende autonomi, ma quando ci è capitato di approfondire alcuni aspetti tecnici specifici abbiamo potuto apprezzare l’affidabilità e la competenza del personale di EFA Automazione”.

La positiva esperienza sta portando Teicos e Nextema a prevedere di replicare il progetto su altre macchine, ampliandole con funzionalità aggiuntive che, tuttavia, al momento sono ancora in fase di valutazione.