Ridurre la pressione di esercizio senza rischi? SMC spiega come

Le apparecchiature pneumatiche costituiscono circa il 20% del consumo energetico totale in un sito produttivo ed esiste un modo comprovato per migliorare l’efficienza energetica: ridurre la pressione di esercizio. SMC spiega come le aziende possano raggiungere questo obiettivo e allinearsi con il trend più importante del processo di produzione.

Nella maggior parte degli impianti industriali la pressione di esercizio standard (o alimentazione pneumatica principale) si aggira tra i 6 ed i 7 bar. Tuttavia, diminuendo semplicemente la pressione a 5 bar, gli stabilimenti produttivi sono in grado di ridurre i consumi energetici del 15% mentre, riducendo ulteriormente la pressione di esercizio a 4 bar, si potrebbero addirittura ridurre i consumi del 29%.

Il pensiero comune sulla riduzione della pressione è che, in qualche modo, questo possa influire sulle prestazioni generali. Benché questa affermazione sia corretta per una determinata tipologia di apparecchiature, è altrettanto doveroso ammettere che la maggior parte delle postazioni di lavoro continueranno a funzionare normalmente.

Le aziende non possono permettersi di registrare perdite nelle prestazioni o fermi macchina durante la produzione e necessitano quindi di un metodo sicuro ed affidabile per ridurre la pressione. In questa prospettiva, SMC ha messo a punto una soluzione basata sull’analisi di un sistema integrale sin dalle origini del progetto. L’obiettivo è, in primo luogo, quello di utilizzare l’energia disponibile in modo ottimale e, secondariamente, ridurre la domanda.

Individuazione dei problemi principali

In soli pochi giorni, è stata effettuata un’analisi senza l’interruzione del ciclo produttivo. L’analisi presenta diverse sfaccettature. Il primo step consiste nel valutare il funzionamento del sistema ad aria compressa e accertarsi che gli elementi filtranti non presentino cali di pressione e che il valore di pressione sia costante lungo tutto il circuito pneumatico.

SMC ha determinato la qualità dell’aria attraverso l’analisi dei punti di rugiada e la raccolta di un campione di particolato dell’aria compressa. Successivamente, è stata rilevata la presenza di perdite tramite ultrasuoni, etichettando, fotografando e catalogando ogni perdita, con un piccolo ritorno sugli investimenti in caso di manutenzione. Infine, gli esperti hanno analizzato le apparecchiature che richiedono un maggiore utilizzo di aria e hanno identificato le inefficienze legate all’aria compressa ed i costi energetici.

Queste iniziative determinano le condizioni esistenti e i requisiti minimi di pressione per il sistema ad aria compressa dello stabilimento. SMC può successivamente fornire indicazioni e soluzioni, tra cui i costi stimati per eliminare le inefficienze, e assicurare l’affidabilità del sistema quando la pressione viene ridotta. Le aziende possono quindi diminuire la pressione di esercizio senza dovere necessariamente incorrere in situazioni critiche. L’ordine delle priorità deve essere l’eliminazione delle perdite, l’attenuazione dei picchi di pressione e, infine, l’ottimizzazione dell’efficienza energetica di ciascun componente.

Eliminazione permanente delle perdite

Attualmente, alcuni stabilimenti produttivi registrano perdite dal 20% al 50% dovute alla scarsa manutenzione dei sistemi ad aria compressa. È possibile individuare qualsiasi tipo di perdita e correggere l’errore adeguatamente attraverso, ad esempio, la sostituzione di guarnizioni e tubi. Ma questa soluzione offre solamente rimedi temporanei. Altre perdite si potrebbero inevitabilmente verificare e quelle di piccola entità si trasformerebbero successivamente in grosse perdite.

È necessario mettere in atto una linea di condotta che consideri individuazione e rettifica delle perdite, un progetto costante e continuativo. Un sistema per il rilevamento delle perdite è altamente consigliato poiché evita costi futuri legati a questo problema e allo spreco energetico.

Ridurre la domanda attraverso la riqualificazione dei componenti con un maggior consumo e ottimizzando la regolamentazione

Uno dei ruoli di SMC è quello di individuare qualsiasi apparecchiatura che generi una forte richiesta. La considerazione primaria dovrebbe interessare i sistemi di soffiaggio in quanto rappresentano il 42% del consumo globale e potrebbero compromettere la continuità dell’intero sistema. Per contrastare questo problema, SMC è in grado di fornire una soluzione che riduca il consumo d’aria fino all’85%, generando picchi di pressione più brevi ma con maggiore impatto.

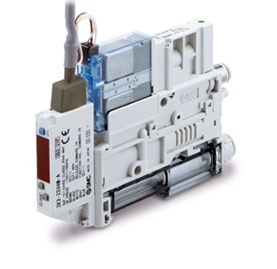

Una seconda opzione è quella di sostituire, ove possibile, il sistema per il soffiaggio dell’aria con un’alternativa meccanica. Questa scelta implica un piccolo investimento ma i ritorni sono immediati grazie all’elevato utilizzo di apparecchiature per il soffiaggio dell’aria. È altrettanto importante tenere in considerazione i sistemi per il vuoto i quali rappresentano il 9% dei consumi globali. In questo caso, un’unità per il vuoto dotata di un pressostato digitale con funzione di risparmio energetico può ridurre il consumo d’aria del 93%.

Una regolazione smart e la giusta tecnologia di valvole sono un binomio perfetto per bilanciare il circuito, ridurre i picchi e permettere di utilizzare livelli di pressione più bassi ove possibile. Ad esempio, le corse di ritorno degli attuatori possono funzionare in modo ottimale con una pressione di esercizio minore: circa 2 bar o meno.

Un passo avanti: eliminare tutti i componenti poco performanti per ottenere una riduzione del consumo energetico del 75%

Il raggiungimento degli obiettivi precedentemente illustrati dovrebbe permettere agli stabilimenti produttivi di ridurre la pressione di esercizio senza incorrere in alcun rischio. Lo step successivo, e non troppo complicato, sarà quello di ottimizzare tutti i componenti presenti sulle apparecchiature e sui macchinari. Piccole migliorie sulle prestazioni dei cilindri generano grossi guadagni. Di conseguenza, gli esperti SMC considerano le corse, i raccordi, il montaggio e altre regolazioni, fondamentali per il raggiungimento di performance ottimali e dal minor consumo energetico. Individuiamo l’attuatore più idoneo a seconda dell’applicazione oltre al cilindro più adatto a seconda del carico.

È assolutamente necessario verificare che i componenti siano della dimensione corretta e, in questo caso, SMC può offrire un valido supporto e assistenza. L’azienda è l’unica in grado di offrire dimensioni intermedie che possano offrire soluzioni ottimali in ogni applicazione. Ulteriore assistenza può essere fornita grazie all’utilizzo di componenti a basso impatto energetico quali i circuiti per il risparmio dell’aria, componenti progettati per ridurre la pressione o interrompere l’alimentazione.

L’installazione di un rilevatore di gap digitale nelle applicazioni (per la conferma del posizionamento del pezzo) può fare una grossa differenza poiché potrebbe ridurre del 60% il consumo d’aria. Questo principio di rilevamento garantisce una portata di 0 l/min quando il pezzo è in posizione. La combinazione tra la riduzione della pressione di esercizio e le migliorie sui sistemi in generale, porta a notevoli riduzioni dei consumi energetici di circa il 75%. SMC dispone di un team dedicato di “Energy Efficiency” che offre continua assistenza all’interno dello stabilimento produttivo a partire dalla fase iniziale di analisi fino all’implementazione finale. I team dedicati e altamente qualificati hanno maturato la conoscenza ed esperienza necessaria per diminuire la pressione delle apparecchiature senza alcun rischio. Le realtà industriali dovrebbero ridurre il più possibile l’impatto ambientale e ottenere notevoli risparmi.