Adesivi e nastri per l’incollaggio dei metalli

Tra i tanti tipi di assemblaggio che troviamo nel mondo dell’industria, e non solo, c’è anche quello dei metalli, che sempre più viene effettuato attraverso adesivi e nastri chimici. Roberto Castoldi, ingegnere del reparto Industrial Adhesives & Tapes Division di 3M, durante un webinar ha fatto una panoramica delle applicazioni e delle soluzioni per questo settore.

Dal 1902, 3M fa dello sviluppo di nuovi prodotti un tratto distintivo: la ricerca e lo sviluppo occupano e permeano la cultura di 3M a tutti i livelli, non solo tecnici e di laboratorio. “A oggi – spiega Roberto Castoldi – vendiamo e distribuiamo prodotti in più di 200 Paesi nel mondo: con le nostre cinque divisioni fatturiamo circa 32 miliardi di dollari. Un terzo delle nostre vendite è generato da prodotti sviluppati negli ultimi cinque anni, infatti 3M investe in ricerca e sviluppo circa il 6% del suo fatturato. In particolare, se vogliamo avere un’idea, negli ultimi anni ha investito più di 8 miliardi e mezzo di dollari nella ricerca in laboratorio e nello sviluppo di nuovi prodotti”.

Tra questi si contano gli adesivi e i nastri per l’utilizzo industriale, come per esempio quelli per l’incollaggio dei metalli. “Le giunzioni di tipo chimico – spiega Castoldi – stanno eguagliando gli assemblaggi fatti con bulloni, rivetti e saldatura”. Una quota di mercato da non sottovalutare, quindi.

I trattamenti, la pulizia e l’abrasione

I materiali metallici si dividono in due macrocategorie: ferrosi e non ferrosi. I primi sono sostanzialmente gli acciai che sono leghe in ferro-carbonio, con una percentuale di carbonio minore del 2%; con percentuali di carbonio superiori al 2% non abbiamo più acciai ma ghise. Un caso particolare per quanto riguarda gli acciai è l’acciaio inox che invece ha un bassissimo tenore di carbonio, in generale minore dell’1%, e una percentuale di cromo superiore almeno all’11%, che gli consente all’inox di essere un metallo autopassivante. I metalli non ferrosi sono in realtà la maggioranza: si tratta dell’alluminio e tutte le leghe di rame; zinco, piombo, nichel sono quelli che concorrono nel formare leghe con essi, i metalli di maggiore utilizzo nel settore industriale. Parlando dell’acciaio in genere, quelli al carbonio non inox devono essere trattati per evitare problemi legati a corrosione e ossidazione. “Questo problema – spiega Roberto Castoldi – non riguarda invece l’inox, grazie alla sua percentuale di cromo, cosa che lo rende un metallo autopassivante e gli permette di formare spontaneamente uno strato di ossido sulla superficie. Anche l’alluminio, inoltre, è un materiale autopassivante. È un aspetto di cui bisogna tenere conto quando poi bisogna effettuare gli incollaggi. I trattamenti dei metalli, soprattutto degli acciai al carbonio, vengono effettuati per migliorarne le prestazioni, la protezione contro la corrosione oppure per renderli, da un punto di vista decorativo, più affini con l’applicazione per la quale vengono utilizzati. I trattamenti possono essere di tipo termico e termochimico: galvanizzazione, anodizzazione, verniciatura, doratura, e altri”. Tener conto di ciò è fondamentale per scegliere l’adesivo o il nastro giusto: una scelta non studiata in base anche al trattamento scelto per lavorare il metallo può impedire un incollaggio di qualità, generando problemi.

Lo stesso discorso vale per la pulizia post-trattamento. “È un altro requisito importante – spiega Castoldi – da tenere presente per incollare in modo adeguato un metallo: la pulizia garantisce la rimozione di tutti quei contaminanti che si frappongono tra l’adesivo e la superficie, che quindi comprometterebbero sia la tenuta finale che l’area disponibile per l’incollaggio. Se l’adesivo va a contatto con grassi, detriti, oli o polvere, in realtà non stiamo incollando il metallo, ma lo sporco; di conseguenza, la tenuta non è garantita”. La pulizia può essere effettuata con alcol isopropilico, chetoni oppure con etching. Quando la pulizia non è sufficiente, per esempio in presenza di oli sintetici e nel caso siano già in atto processi di ossidazione, ci sono altri sistemi di tipo meccanico, come l’abrasione. Questa, di fatto, permette di aumentare la superficie reale di incollaggio. “Nei nostri laboratori – racconta Roberto Castoldi – rimuoviamo l’ossido con l’abrasivo ScotchBrite, a grana molto fine e in grado di dare una rugosità minima per consentire anche un migliore ancoraggio dell’adesivo, oltre a una pulizia profonda”.

Un altro sistema per favorire l’adesione, in alcuni casi particolari, è il primer: si tratta di un liquido in grado di interagire anche chimicamente con la superficie dei metalli, e a sua volta è estremamente affine all’adesivo. 3M propone tue tipo di primer: l’AP111 è specifico per primerizzare i metalli e per l’incollaggio che va effettuato con nastri adesivi; e il Metal Primer 3901, più specifico e dedicato all’utilizzo di adesivi strutturali.

Il ruolo dell’automazione

“L’automazione – sottolinea Castoldi – ormai riveste un ruolo fondamentale in tutti i processi industriali: su questo 3M è sempre stata presente e abbiamo già tenuto diversi training”. Per quanto riguarda l’incollaggio, esistono quattro livelli di automazione: il primo è quello dei tool e degli attrezzi manuali che semplificano drasticamente i processi di assemblaggio; il secondo è quello che si definisce process assist, sistemi di prefissaggio che permettono di effettuare degli incollaggi di precisione, e implicano ancora la presenza di un operatore; il terzo livello è l’automazione fissa, in cui il processo non ha più bisogno dell’operatore, quindi l’applicazione di un nastro o di un adesivo viene fatta in automatico; infine, il quarto è la cosiddetta automazione flessibile, in cui l’applicazione dell’adesivo e l’assemblaggio vengono effettuati tramite robot.

“Questi quattro livelli di automazione – spiega Roberto Castoldi – devono tenere sempre conto delle cinque variabili che aiutano a selezionare o indirizzare il tipo di automazione per il tipo di applicazione: budget a disposizione, volume dei pezzi da assemblare al minuto, valore degli oggetti da assemblare con un sistema adesivo, costo della manodopera eccetera. Chiaramente se i clienti hanno già sistemi automatici al loro interno, è più semplice proporre un sistema completamente automatico; se invece partono da zero, meglio cominciare da livelli più bassi, con gli attrezzi oppure i supporti di processo”.

I sistemi proposti

I sistemi adesivi utilizzati per i metalli sono due: chimici e fisici. I sistemi chimici sono quelli relativi agli adesivi, quindi sigillanti, poliuretani reattivi e adesivi strutturali, in cui si innesca una reazione chimica che cambia la natura dei componenti, trasformandolo in un’altra cosa che poi è l’adesivo che andrà a fissarsi sulla superficie. Quelli che invece possiamo categorizzare come sistemi fisici non hanno nessun cambiamento di tipo chimico, come i nastri. “Le performance più elevate – afferma Castoldi – le hanno i sistemi chimici, in particolare gli adesivi strutturali. Questo però non significa che siano sempre la scelta migliore: come si diceva all’inizio, è fondamentale considerare l’applicazione per valutare quale sia l’adesivo più adatto ai carichi che saranno esercitati, ai materiali usati e alle funzioni dell’oggetto finito. Le principali famiglie per l’incollaggio dei metalli sono sostanzialmente i nastri biadesivi sottili e spessi, quindi quelli sensibili alla pressione per innescare l’adesione, e poi gli adesivi strutturali che in caso di carichi gravosi sono quelli che garantiscono le performance ideali”.

3M ha messo a punto una metodologia che si chiama ASPEC, che consente di valutare tutti i parametri e le variabili e di selezionare l’adesivo più idoneo per il tipo di applicazione in cui sarà utilizzato. ASPEC è un acronimo: A sta per tipo di assemblaggio, dimensioni, superficie disponibile all’incollaggio, pesi da sopportare per l’adesivo; S sta per superfici, quindi materiali, energie superficiali, che materiali dobbiamo incollare; P sta per processo, ossia che tipo di processo dobbiamo affrontare per effettuare l’incollaggio; E significa end use, cioè come dovrà essere utilizzato il prodotto assemblato.

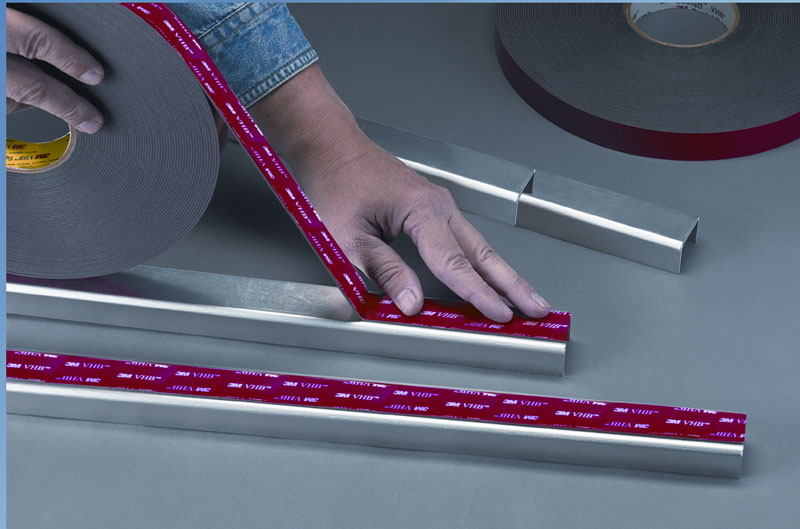

Addentrandoci in alcune delle proposte di 3M, un sistema pressure sensitive è quello della famiglia VHB. Si tratta di biadesivi spessi, dai 300 μ ai 3 mm di spessore; la loro caratteristica fondamentale è di essere viscoelastici e di riuscire, per scorrimento viscoso, ad andare a bagnare anche rugosità e non omogeneità della superficie. Hanno un’ottima resistenza agli UV e alle temperature estreme, cosa che li predispone per applicazioni in esterni importanti. In particolare, VHB 5952 ha una formulazione che permette di evitare un primer e viene utilizzato soprattutto, ma non solo, per fissaggi di elementi decorativi. Appartenente a questa famiglia è il GPH, particolarmente resistente alle altissime temperature: permette di assemblare il manufatto, lavarlo, pulirlo, verniciarlo e poi portarlo a 200 °C per più di mezz’ora senza particolari problemi. L’8407, invece, è un adesivo acrilico ed epossidico, quindi presenta i vantaggi di entrambe le formulazioni: alta capacità di resistenza e permeabilità all’umidità degli adesivi epossidici, insieme a velocità e facilità di incollaggio degli acrilici. L’8810 è un adesivo acrilico, quindi con una velocità di raggiungimento della massima tenuta molto breve, che però non sopporta stress di temperatura e umidità elevati.

Focus: porte e finestre

Un focus su cui si è concentrato Roberto Castoldi è stato quello dell’assemblaggio industriale di porte e finestre. “Per quanto riguarda elementi di finitura o elementi decorativi – spiega Castoldi – abbiamo visto che si possono usare gli adesivi VHB; per quanto riguarda invece il fissaggio di staffe o ganci, che devono essere soggette a carichi o stress importanti, si possono usare gli adesivi strutturali. Complessivamente questi sono i due sistemi adesivi che vengono utilizzati maggiormente in questo tipo di assemblaggio, sostituendo completamente i dispositivi meccanici. Abbiamo assemblato nei nostri laboratori polacchi una porta e tutti i suoi elementi utilizzando esclusivamente un nastro VHB, e abbiamo toccato con mano i vantaggi in termini di processo e di utilizzo dei materiali portano a un risparmio evidente. Innanzitutto, non si usano diversi tipi di sistemi di assemblaggio, ma uno solo. Il VHB consente di movimentare immediatamente il particolare assemblato: dopo 15 minuti è già a più del 50% della sua tenuta e dopo 1 ora a più dell’80% di quella che sarà la sua tenuta finale”. Tutti i sistemi adesivi garantiscono una libertà di progettazione che i sistemi meccanici non hanno, perché devono sottostare a vincoli piuttosto importanti in termini di geometrie e qualità del fissaggio. Gli adesivi, inoltre, sono degli ottimi isolanti sia termici che elettrici in generale, e hanno la caratteristica di distribuire le tensioni che si hanno sul giunto per tutta la sua lunghezza; i sistemi meccanici, saldatura a punti, bulloni e rivetti, le concentrano in pochi punti sovrastressati che possono portare anche alla rottura dei materiali. Inoltre, hanno la capacità di compensare le irregolarità e non planarità dei due oggetti che devono essere assemblati: fanno da riempitivo, perché hanno la capacità di sigillare e quindi di ridurre il rischio che si inneschino processi di corrosione, cosa non possibile nei sistemi di giunzione meccanica. Permettono fissaggi rapidi e semplici, una minore lavorazione una volta effettuata la pulizia o il trattamento superficiale: si può incollare e avere subito dopo alcuni minuti la tenuta necessaria.