Adesivi ibridi a doppia polimerizzazione

La maggior parte delle imprese manifatturiere preferisce utilizzare adesivi fotopolimerizzabili, con l’obiettivo di raggiungere alti livelli di produttività. L’utilizzo di questi sistemi, tuttavia, non sempre è possibile. Per questo, negli ultimi anni, i produttori di adesivi come DELO hanno cercato di andare oltre i propri limiti, sviluppando prodotti a doppia polimerizzazione.

di Stefano Farina

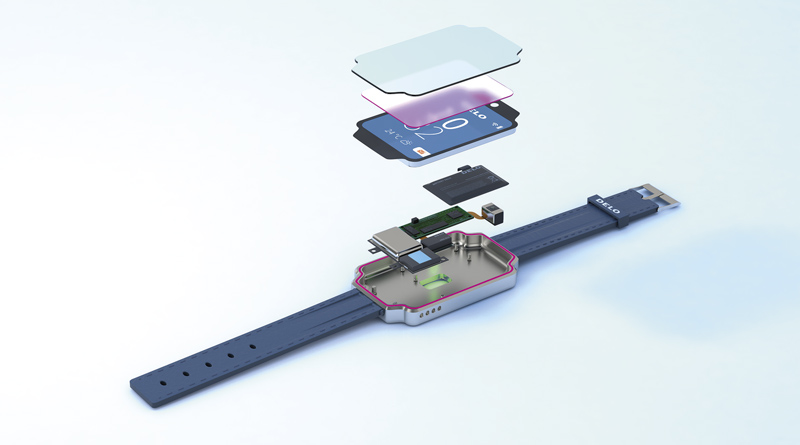

In molti settori industriali, dall’automotive, all’industria elettronica, fino all’ingegneria meccanica, l’incollaggio ha acquisito un’importanza sempre maggiore, dovuta alla presenza di costruzioni estremamente leggere, componenti miniaturizzati e strutture multimateriali. Gli adesivi vengono anche sempre più utilizzati come sigillanti per proteggere i componenti dagli agenti atmosferici. Le aziende che producono su scala industriale preferiscono utilizzare adesivi fotopolimerizzabili, se possibile, per ragioni di produttività. Un ulteriore beneficio è l’elevata precisione di posizionamento, in quanto i componenti possono essere fissati, a seguito del verificarsi di una determinata condizione, solo tramite esposizione alla luce, in tempi brevi, evitando possibili colature, come può succedere nel caso di prodotti termopolimerizzati in forno.

Gli adesivi fotopolimerizzabili, se sottoposti a irradiazione, raggiungono la massima resistenza nel giro di pochi secondi, in casi speciali anche in meno di un secondo. Questo grazie all’utilizzo di lampade LED ad alta energia che generano da 100 a 1000 volte l’intensità della luce diurna, all’interno del loro spettro di luce specifico. Questi adesivi sono però soggetti a limitazioni, ad esempio per applicazioni che superano i 150 °C e dove si ha il contatto prolungato con prodotti chimici aggressivi, olii e acidi.

Dove c’è luce, c’è anche ombra

Quando due componenti vengono incollati, è importante che l’adesivo sia completamente polimerizzato. Se la luce raggiunge soltanto alcuni punti dell’adesivo, nelle cosiddette zone d’ombra rimane dell’adesivo liquido. Questo espone i componenti al rischio di corrosione o, nel caso di prodotti ottici, crea un effetto indesiderato nel fascio luminoso. Le zone d’ombra dovrebbero pertanto essere evitate sin dall’inizio, in fase di progettazione, se si intende utilizzare adesivi fotopolimerizzabili. L’industria degli adesivi ha sviluppato però nuovi prodotti a doppia polimerizzazione, per i casi in cui non è possibile o risulta problematico polimerizzare l’adesivo. Oltre alla luce, questi prodotti utilizzano un altro metodo di polimerizzazione, in modo che gli adesivi possano essere fissati in modo affidabile anche nelle zone d’ombra. Per quanto riguarda questo secondo meccanismo, è possibile scegliere tra la polimerizzazione all’umidità, la polimerizzazione anaerobica o la termopolimerizzazione. Ciascuna opzione soddisfa requisiti diversi e consente svariati processi di produzione. In tutti e tre i casi, si tratta di prodotti monocomponente, privi di isocianati e siliconi, fatta eccezione naturalmente per i siliconi UV.

L’utilizzo dell’umidità naturale presente nell’aria

In seguito al fissaggio iniziale tramite luce, gli adesivi fotopolimerizzabili/polimerizzabili all’umidità si combinano, nelle zone d´ombra, con l’umidità naturale presente nell’aria. Uno dei vantaggi offerti da questo metodo è che non è necessaria alcuna attrezzatura addizionale e nessun’altra fase di polimerizzazione dopo la fotopolimerizzazione. Inoltre, i componenti possono essere ulteriormente lavorati subito dopo che sono stati incollati.

In termini chimici, gli adesivi fotopolimerizzabili/polimerizzabili all’umidità sono strettamente legati agli acrilati fotopolimerizzabili convenzionali e presentano proprietà simili. Per via della semplicità del processo, questo gruppo di prodotti viene scelto per requisiti medi, ad esempio per temperature di utilizzo di massimo 120-150 °C e in caso di impatto chimico moderato. I siliconi UV funzionano in base allo stesso principio e possono essere utilizzati fino a circa 300 °C.

Tuttavia, a cusa della ridotta forza di adesione, sono adatti solo per essere utilizzati come sigillanti e presentano gli svantaggi tipici dei siliconi, come la tendenza al rigonfiamento e il fatto che contaminano l’impianto produttivo.

Adesivi fotopolimerizzabili/anaerobici

Se i requisiti sono più elevati, al posto dell’umidità, come secondo meccanismo, è possibile ricorrere alla polimerizzazione anaerobica. Gli adesivi fotopolimerizzabili/anaerobici offrono livelli di resistenza maggiori e una resistenza a temperature fino a 180 °C. Possono così essere utilizzati in applicazioni più complesse, come ad esempio nei motori elettrici, dove si hanno alti livelli di dissipazione del calore. Sono anche resistenti ai tipici prodotti chimici utilizzati nel settore automotive, come il liquido per freni, l’olio e il sale stradale.

Questi prodotti sono basati sugli adesivi per metalli, largamente utilizzati in ambito industriale. Per la completa polimerizzazione nelle zone d’ombra è necessaria la presenza di ioni metallici e l’assenza di aria. Tuttavia, questi prodotti offrono due vantaggi rispetto agli adesivi per metallo tradizionali: da un lato, la produttività è maggiore per via della velocità del processo di fotopolimerizzazione; dall’altro, l’adesivo polimerizza anche sul bordo dove, normalmente, la presenza di aria inibisce la reazione. Sia le aree polimerizzate per mezzo di fotopolimerizzazione sia quelle polimerizzate per via anaerobica presentano un livello di polimerizzazione completo e proprietà simili. Se gli ioni metallici sono presenti a sufficienza, non è necessario un ulteriore processo per polimerizzare le zone d’ombra.

Massima potenza: luce combinata a calore

La terza opzione è rappresentata dai materiali fotopolimerizzabili/termopolimerizzabili. In questo caso, si ricorre alla fornitura di calore per ottenere la massima resistenza adesiva. Questo gruppo rappresenta il più variegato, in quanto offre prodotti basati su resine epossidiche, acrilati e su altre chimiche. Questi ultimi vengono principalmente utilizzati nel settore dell’optoelettronica, per via della loro elevata trasparenza e del basso livello di ingiallimento e degassamento.

Le resine epossidiche tendono a presentare livelli di resistenza maggiori; sono più dure e, per via della loro maggiore densità, anche resistenti ai prodotti chimici e alle temperature elevate. Alcuni di questi prodotti sono talmente resistenti da poter essere utilizzati in moduli permanentemente a contatto con olio per cambio e trasmissione. Gli acrilati sono più morbidi e pertanto presentano una maggiore flessibilità e capacità di compensazione delle tensioni, caratteristiche grazie alle quali riescono a controbilanciare meglio le sollecitazioni dinamiche. Un esempio è l’applicazione di finiture decorative e componenti nell’abitacolo delle auto, casi in cui la tensione dei componenti deve essere compensata in un campo di temperatura tra -40 e +100 °C.

Questi tipi di prodotto sono accumunati dal fatto che fissano i componenti mediante luce UV o luce visibile nel giro di pochi secondi e assicurano quindi un’elevata precisione di posizionamento rispetto ai prodotti standard. In questo modo si evita che i componenti si spostino prima o durante la termopolimerizzazione.

Per fornire il calore necessario nella fase finale della polimerizzazione, solitamente si utilizzano forni a convezione. In alternativa, possono essere utilizzati anche forni a tunnel, a induzione o elementi riscaldanti (termodi). Le temperature tipiche si aggirano sui 100 °C, mentre i prodotti ad alta affidabilità necessitano di almeno 120 °C e i componenti sensibili alla temperatura possono essere incollati con altri materiali a una temperatura di soli 60 °C. In questo modo è possibile combinare elevata precisione, processi di produzione definiti e tempi ciclo brevi a una bassa sollecitazione termica.

Conclusioni

Gli adesivi a doppia polimerizzazione offrono gli stessi benefici dei sistemi a fotopolimerizzazione, senza alcun compresso in termini di affidabilità, resistenza di adesione e qualità di processo. Inoltre, garantiscono la completa polimerizzazione dell’adesivo nel componente finito e consentono la massima precisione di incollaggio in moduli complessi. Offrono, infine, un alto grado di flessibilità nella produzione, garantendo agli utilizzatori maggiore libertà nello sviluppo dei processi produttivi.

(Stefano Farina è Regional Sales Manager di DELO)