Come integrare robot e cobot in modo smart: ce lo spiega Cobo-Italia

“Rendere facile ciò che è complesso: la sfida dello smart manufacturing”, questo il titolo dell’intervento di Andrea Missaglia di Cobo-Italia, azienda specializzata in attività innovative di automazione flessibile attraverso l’integrazione di sistemi robotizzati di tipo collaborativo e di tipo industriale (tradizionale). Durante gli Smart Manufacturing Days, abbiamo affrontato le potenzialità e i punti di forza dei cobot, in particolare le soluzioni ABB, nel favorire il processo di democratizzazione della robotica in corso. Grande attenzione anche al ruolo fondamentale di digital twin e simulazione nella progettazione e realizzazione di impianti che integrano robot e cobot.

Prima di tutto, le chiedo di presentarci Cobo-Italia e il vostro metodo di lavoro.

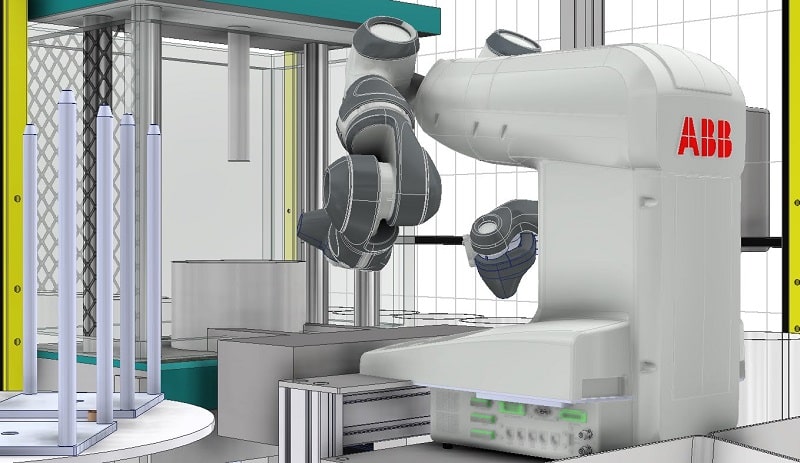

Cobo-Italia, di fatto, è la divisione dell’azienda Missaglia Associati, con sede a Usmate Velate (Monza-Brianza), che si occupa di realizzare applicazioni di automazione flessibile attraverso l’integrazione di sistemi robotizzati di tipo collaborativo e industriale (robot tradizionali). Progettiamo e realizziamo tool per robot, nastri trasportatori, magazzini, tavole rotanti, vestizioni robot, telai in profilati di alluminio; inoltre, offriamo servizi di consulenza e analisi della sicurezza macchine. Non abbiamo particolari vincoli di settore né ci vogliamo specializzare in un’applicazione particolare, in quanto il mondo della robotica, soprattutto quella collaborativa, è in pieno sviluppo quindi secondo noi non è vincente limitarsi a un solo settore. Il nostro team di ingegneri segue tutta la programmazione e la progettazione; ci tengo a dire che sviluppiamo internamente tutto il software del robot, tutto il PLC e tutta la conoscenza legata alla macchina, quindi anche tutta la progettazione meccanica ed elettrica. Una volta sviluppata la macchina, nel nostro capannone di 2.200 m2 assembliamo tutti i pezzi che abbiamo realizzato ed effettuiamo i testing. Integriamo robot collaborativi e industriali all’interno delle linee di produzione del cliente. Il nostro metodo di lavoro parte da un’analisi di fattibilità tecnica ed economica, offrendo un servizio di consulenza e orientando i clienti verso una scelta piuttosto che un’altra; stabiliamo con loro quali sono gli obiettivi prestazionali della macchina, e in seguito rileviamo tutti i parametri associati all’applicazione, quindi cerchiamo di definire bene che cosa si vuole fare. Dopodiché noi individuiamo tutto l’hardware che serve per raggiungere l’obiettivo, per esempio selezioneremo il robot e i componenti a contorno più idonei. A questo punto calcoliamo il costo per fare tutto ciò, e i clienti possono capire la fattibilità dal punto di vista economico. Se il cliente accetta, noi progettiamo tutto quello che serve per creare un digital twin di quella che sarà la macchina che andremo a proporre. In questa fase progettiamo il layout dimensionale dell’applicazione, poi integriamo il robot e tutti i componenti che possono servire ai fini di quella specifica applicazione. Cobo-Italia è in grado, attraverso il software di ABB RoboStudio, di programmare le traiettorie e i movimenti del robot, e calcolare con una precisione molto accurata i tempi ciclo di movimentazione del robot. Una volta eseguito questo lavoro ci confrontiamo con il cliente e capiamo se quello che aveva in mente corrisponde a ciò che è stato realizzato nel digital twin. Se si vuole modificare qualcosa, questa è la fase giusta per farlo. Se non ci sono modifiche, assembliamo la macchina come da progetto. Una volta effettuato il testing nel nostro capannone, inviamo la macchina della sede del cliente dove la installiamo, facciamo un ulteriore testing e ne vediamo il comportamento. Una volta andati a regime, l’installazione è ufficialmente conclusa. Successivamente, possiamo verificare da remoto lo stato della macchina e che tutto funzioni correttamente: se così non fosse possiamo agire, sempre da remoto o sul campo a seconda della necessità.

Stiamo attraversando una fase che viene definita di “democratizzazione della robotica”: oggi i robot, in particolare i collaborativi, possono essere integrati ovunque ed essere usati da chiunque? Qual è il ruolo di un integratore in questo nuovo paradigma?

Il robot di fatto è una quasi macchina, quindi è un componente di una serie molto più grande. Al giorno d’oggi, possiede delle interfacce grafiche di programmazione molto avanzate, che permettono di programmarlo con una certa facilità che un tempo probabilmente non era così spiccata. Certi costruttori di robot, come ABB, permettono anche a un neodiplomato, o comunque a una persona digiuno di robotica, di utilizzare il teach pendant, scrivere un programma e far funzionare un robot. Un altro plus dei cobot è che sono anche molto leggeri, di fatto non necessitano di un grosso impegno per essere movimentati. Per esempio il robot ABB YuMi single arm pesa solo 9 kg. Ciò che è difficile è integrare il robot con tutti quei componenti che completano l’impianto o la cella, non solo dal punto di vista della macchina, ma anche dal punto di vista della sicurezza: per esempio, lo YuMi a doppio braccio è realizzato in lega di magnesio e alluminio e ha degli inserti di gomma che lo rendono soffice al tatto, mentre come payload ai polsi ha 500 g, cosa che gli permette di lavorare alla velocità massima anche con l’operatore vicino. La sicurezza, va ricordato, dipende anche dal tool gli si abbina, cosa deve lavorare e in generale dal tipo di applicazione. Un altro vantaggio del cobot è la flessibilità di utilizzo: con macchine collaborative molto flessibili possiamo rendere l’azienda autonoma nel riprogrammare il robot, grazie a un’interfaccia grafica molto intuitiva che guida l’operatore passo dopo passo, senza l’aiuto dell’integratore.

Nell’attività di integratori avete stretto partnership importanti come, ad esempio, quella con ABB. Vorrei chiederle di approfondire il plus che arriva dall’impiego di questi robot, ma anche il valore di quell’ecosistema di attrezzature, software e competenze che arricchiscono il robot una volta installato.

Cobo-Italia lavora principalmente con ABB, perché è in grado di offrire supporti di qualunque tipo, tecnici e consulenziali, e dal punto di vista hardware ha una gamma molto vasta da cui possiamo attingere, sia per quanto riguarda robot tradizionali sia collaborativi. ABB, inoltre, ha acquisito di recente B&R, azienda che sviluppa sistemi di movimentazione molto flessibili per grandi numeri, per esempio nastri di trasporto a levitazione magnetica che permettono di movimentare materiale in maniera molto veloce e flessibile, o ancora un piano, sempre a levitazione magnetica, per movimentare semi-lavorati per esempio. Un’altra azienda acquisita da ABB recentemente è ASTI Mobile, azienda spagnola che produce robot mobili ideali per movimentare prodotti a fine linea: per esempio prelevare una scatola e movimentarla in una cella robotizzata di pallettizzazione. Per quanto riguarda i software, sono convinto che siano fondamentali. Se non ci fosse stato un programma per creare il digital twin come RoboStudio di ABB non potremmo fare nulla di quello che facciamo. Tra l’altro, non lavorando con un solo tipo di applicazione o un solo settore usiamo il software al 100% delle sue capacità. D’altronde, è difficilissimo progettare e realizzare una macchina senza prima averla disegnata e provata in ambiente virtuale. Quest’ultimo rende poco costosa la parte di prototipazione, e permette all’integratori come Cobo-Italia di coinvolgere il cliente in tempi molto ridotti e avere feedback immediati.