Fare di più con meno

La filosofia di Robotunits è “più con meno”: il loro kit di automazione modulare, cuore del business aziendale, offre diverse soluzioni, ma allo stesso tempo è creato con pochi componenti standard. In poco tempo e con pochi elementi multifunzionali, si riesce a progettare e montare un’intera linea. Ma Robotunits non è solo questo: nel suo portafoglio prodotti sono presenti anche nastri trasportatori, rulliere motorizzate ed elevatori, tutti sistemi che agevolano l’intralogistica aziendale. Ci ha raccontato tutto questo Davide Barbato, Key Account Manager di Robotunits Italia, durante il suo intervento all’Assembly Week.

Partiamo parlando di chi è Robotunits. La filiale italiana nasce da una realtà austriaca creata nel 1987: può raccontarci questa lunga storia?

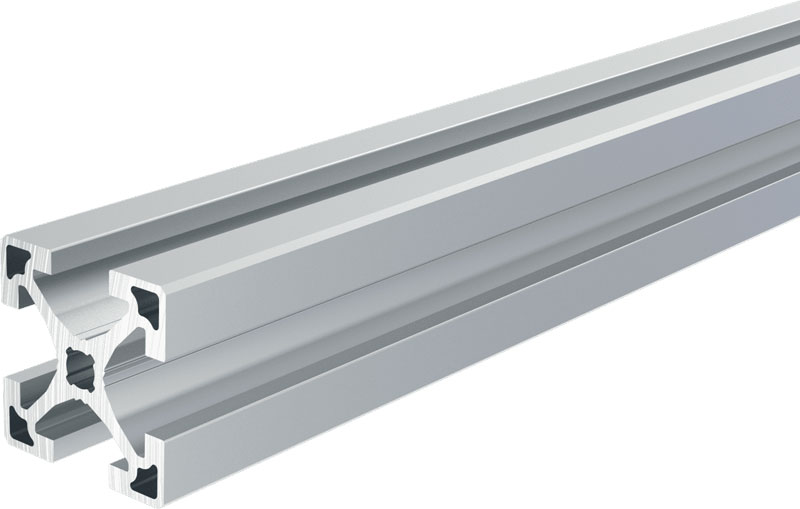

Robotunits Italia è filiale di una family factory austriaca, ora formata da 400 collaboratori. Il nostro presidente Christian Beer negli anni Novanta aveva un’azienda di automazioni speciali. Ha riscontrato che le viti di collegamento dei classici profili di alluminio, con le vibrazioni date dalla macchina, tendevano ad allentarsi: dopo anni di studio, sviluppo e miglioramento continuo, ha quindi realizzato il sistema Robotunits, l’unico modulare per l’automazione che resiste alle vibrazioni.

Assieme ai profili di alluminio, perno dell’attività, sono cresciuti in modo particolarmente forte i nastri trasportatori, le barriere di protezione e le unità lineari. “Più con meno” è la filosofia che caratterizza i nostri prodotti, per i clienti ciò significa un risparmio di tempo e di costi nella progettazione, nella logistica, nel magazzino e nel montaggio. Robotunits è presente in tutto il mondo con filiali e sedi produttive, oltre che in Italia e Austria, in Germania, Stati Uniti e Australia.

Lo scopo del vostro sistema modulare per l’automazione è di offrire un gran numero di soluzioni con pochi componenti standard. Robotunits ha realizzato un sistema con una unica cava, che riduce la quantità di accessori, insieme a un’innovativa tecnica di giunzione. Può parlarcene?

Il segreto per rendere innovativo il sistema è stato quello di standardizzare una unica cava per tutti i profili: una cava da 14×14 mm molto grande, così da avere la certezza di utilizzare sempre viti standard, e quindi non doverle accorciare, e avere, inoltre, la possibilità di realizzare l’avvitamento per mezzo di una chiave standard. Tutto questo permette di ridurre drasticamente la quantità di componenti e accessori. Per risolvere il problema alle vibrazioni, invece, abbiamo sfruttato la tecnica del precarico. Questa ha un concetto simile a quello di una rondella spaccata: in pratica, le “spalle” di tutti i profili Robotuntis sono leggermente precaricate verso l’interno, così da non permettere l’allentamento delle viti. Oltre la cava standard e il precarico del profilo, per ottenere una giunzione ad accoppiamento geometrico esente da vibrazioni abbiamo realizzato un giunto che lavorava come un calettatore. Quindi l’estapansione del giunto, e il precarico del profilo, permette di realizzare una giunzione con una tenuta pari all’acciaio saldato. Questo sistema flessibile è capace di far guadagnare tempo perché, oltre a essere molto veloce in fase di montaggio, utilizza componenti multifunzionali. Quindi il guadagno di tempo per chi utilizza il kit Robotunits è racchiuso nell’abbattimento drastico della gestione dei codici, sia in progettazione, in acquisto e in montaggio, insieme a una grande velocità di assemblaggio cosicché con le stesse persone si possono montare più macchine, quindi anche fatturare di più!

Robotunits propone diversi modelli di nastri trasportatori, ideali sia per il trasporto che per l’asservimento. Si tratta di soluzioni modulari e soprattutto sicure. Può raccontarcele più nel dettaglio? Possono essere combinati per una soluzione più completa, è corretto?

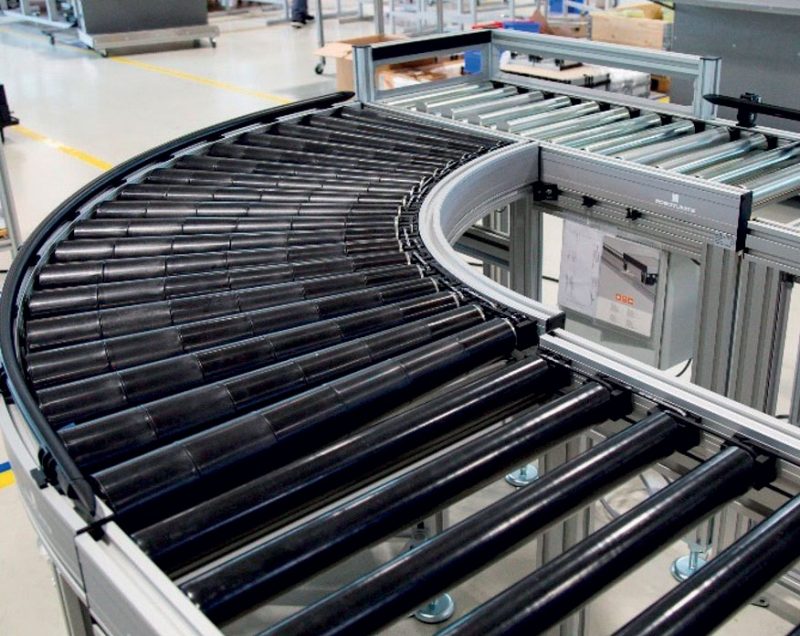

Robotunits vuol dire unità per robot, cioè tutto quello che è attorno al robot stesso: in quest’ottica, si possono realizzare dal semplice banco di lavoro, all’automazione più complessa. Attorno al robot si possono costruire protezioni, telai strutturali, assi lineari per la movimentazione, rulliere a gravità e soprattutto ai sistemi di trasporto. Concentriamoci, però, su asservimento e movimentazione. Robotunits propone diversi tipi di nastri trasportatori: a tappeto, a cinghia dentata, a catena modulare e rulliere motorizzate. Il nastro più semplice, e forse più conosciuto, è quello a tappeto, il quale permette di trasportare oggetti in modo semplice da A a B, può lavorare in continuo o a passo. È disponibile in larghezze che vanno da 40 a 1.200 mm, e una lunghezza fino a 12.000 mm; il carico va da 0 a 300 kg. È possibile configurare il nastro in base alle proprie esigenze: libera scelta del tappeto, del posizionamento dell’azionamento e della velocità. Sono disponibili varie sottostrutture, come guide laterali regolabili e/o fisse. Quale standard utilizziamo motori asincroni, come Sew Eurodrive, ma laddove il cliente necessita di massima flessibilità e compattezza possiamo integrare i motori brushless a 24 V. Il nastro trasportatore a cinghia dentata, invece,

è ideale per trasportare pezzi pesanti o ingombranti in modo preciso e potente. La cinghia è tenuta in posizione da una guida a cuneo per una perfetta stabilità direzionale, e la sua tensionatura è definita da un sistema di tensionamento brevettato. Grazie a un albero di collegamento è possibile realizzare disposizioni tronco su tronco. I nastri trasportatori a catena modulare, infine, può sostenere carichi maggiori rispetto a quello a tappeto, ed è quindi pensato per l’heavy-duty. Con un solo azionamento si possono combinare a piacere percorsi diritti, curvi e inclinati. L’espulsione può essere laterale o per accumulo del materiale trasportato grazie a una struttura agile. Il tappeto è guidato da profilo di scorrimento e puleggia. Tra le varianti di rinvio, è disponibile una punta di penna Ø 16 mm per la traslazione di piccoli particolari. Tutti questi sistemi sono dotati di protezione integrata per le dita degli operatori.

Non solo nastri, ma anche rulliere motorizzate. Anche qui si parla di una soluzione personalizzabile e che garantisce la sicurezza degli operatori. In cosa differiscono dai “cugini” nastri? Può spiegarcelo?

La rulliera motorizzata è la soluzione ottimale per trasportare in modo flessibile box, vassoi e scatole. La modularità rende possibile l’accumulo senza fermo di battuta, insieme a una traslazione in ogni direzione. Sono disponibili rettilinee, curve, con unità di trasferimento a 90° e tavola rotante, tutte a 24 V.

Le nostre rulliere sono dota di Powered Roller Conveyor with zero pressure accumulation logic (ZPA): si tratta di un sistema per evitare che le scatole entrino in collisione tra loro mentre si sta ancora pallettizando, cosa che succederebbe se fossero su un unico nastro come quelli di cui abbiamo parlato prima. Le scatole qui, invece, non si toccano mai: una volta prelevata la prima, le successive proseguono la loro corsa, per poi fermarsi quando necessario, sempre restando distanziate. Anche in questo caso, come per i nastri, il sistema è completamente anti-dito, quindi molto sicuro per gli operatori.

L’unità di trasferimento a 90°, in entrambe le direzioni, è un sistema compatto e completo, totalmente compatibile in tutto il sistema modulare, e ne utilizza tra l’altro la stessa elettronica. È riposizionabile ed espandibile in qualsiasi momento, e allo stesso tempo è ideale per l’utilizzo in spazi ristretti. La logica d’azionamento è preinstallata e completamente compatibile con il kit modulare per l’automazione. Sempre con una logica di flessibilità e con l’utilizzo della stessa elettronica di controllo nell’intero sistema, la tavola rotante di Robotunits mantiene la posizione del materiale da 0° a 270° a seconda della configurazione, e può essere inserita in sistemi di rulliere motorizzate, nastri di trasporto a tappeto, a cinghia dentata eccetera.

In ultimo, plug & play per le rulliere motorizzate, ma comunque integrabili con tutto il sistema di nastri trasportatori del kit modulare per l’automazione della Robotunits, sono disponibili degli elevatori, che possono raggiungere un’altezza standard di 5 m. Permettono il trasporto su due livelli all’interno dell’impianto: i contenitori di forma stabile vengono portati nella postazione giusta a una velocità fino a 1 m/s con un’accelerazione fino a 3 m/s².

Per concludere, voi siete protagonisti di diversi progetti, come ComoNExT e il vostro Road Show: può darci qualche breve informazione?

Per essere presenti nel mercato abbiamo aderito al progetto Comonext che è un incubatore di tecnologie. Noi assieme a molte aziende abbiamo sviluppato una fabbrica 4.0 per il settore pallettizzazione flessibile: Robotunits ha sviluppato tutti i conveyor di movimentazione pacchi.

Per tutto il mese di luglio 2021, invece, siamo in giro per l’Italia con il Road Show Robotunits: porteremo la fiera nelle aziende, così da poter toccare con mano tutte le soluzioni Robotunits.