Gli adesivi stanno bene ad alte temperature

Molti settori dell’industria, in particolari quelli dell’automotive e dell’elettronica di potenza, chiedono adesivi adatti a resistere ad altissime temperature, che possono arrivare a 200 °C. Per questo motivo, DELO ha messo a punto degli adesivi HT che vantano alta resistenza alla temperatura, insieme a un’elevata stabilità termica. Questi adesivi di DELO sono disponibili in diverse varianti chimiche, a seconda dell’applicazione.

di Aldo Biasotto

A partire dall’industria automobilistica fino all’ingegneria meccanica e all’elettronica di potenza, le aspettative di alte prestazioni, e a temperature elevate, per gli adesivi sono sempre maggiori. Per questo motivo, l’industria degli adesivi ha sviluppato una gamma di prodotti che soddisfano sia requisiti costruttivi, che di tenuta e incapsulamento. La tecnologia degli adesivi viene messa alla prova con requisiti sempre più stringenti , in particolare per quanto riguarda le temperature. Per rispondere a queste esigenze, DELO ha sviluppato negli ultimi anni adesivi adatti all’utilizzo ad alte temperature, pari a circa 180°-200° C. È importante ricordare che un adesivo di questo tipo non presenta comunque lo stesso livello di tenuta alle alte temperature e a temperatura ambiente. Tuttavia, grazie agli stretti legami di reticolazione tra i suoi polimeri, rimane stabile e garantisce la sua funzione nel tempo.

Adesivi e veicoli

I settori che necessitano di adesivi resistenti alle alte temperature (HT) sono diversi. Nell’industria automobilistica, ad esempio, questi adesivi vengono impiegati per i sensori nei sistemi di gestione del motore e dei gas di scarico, in ambienti molto caldi, in cui sono anche esposti a sostanze chimiche aggressive. Sono richiesti anche per altri componenti nel vano motore, dove, di recente, i requisiti in termini di temperatura sono nuovamente aumentati per via dell’introduzione di un nuovo sistema di raffreddamento. Questo sistema è infatti più potente, il che implica una maggiore generazione di calore, che influenza ancora di più i componenti nel vano motore.

Anche i motori elettrici stanno diventando più potenti, generando una quantità di calore sempre maggiore. Allo stesso tempo, i design sempre più compatti implicano un aumento dei livelli di calore in gioco. Di conseguenza, gli adesivi HT si rivelano essenziali per incollare magneti o per fissare il rotore all’albero. Questi adesivi trovano anche ulteriori applicazioni nel settore degli utensili: ad esempio, sono utilizzati per fissare i fili di rame, che possono raggiungere temperature molto elevate, nei rotori dei motori delle smerigliatrici compatte, proteggendoli da danni dovuti all’usura causata dall’aria aspirata che è ricca di particelle abrasive.

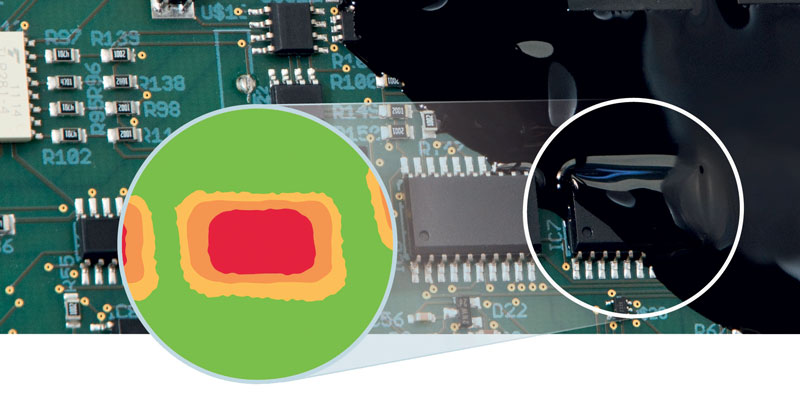

Infine, gli adesivi HT vengono utilizzati anche nel settore dell’elettronica di potenza, per esempio nei veicoli ferroviari e negli impianti di trivellazione, dove la potenza è talmente elevata da portare i componenti elettrici a raggiungere temperature di oltre 200 °C. Al contrario, nel settore dell’aviazione dove predominano temperature ambiente, raramente è necessario ricorrere ad adesivi resistenti alle alte temperature. Questi vengono utilizzati solo in aree vicino al motore, per esempio a livello dell’ingresso, delle pale o dei diffusori anteriori.

L’importanza della resistenza e della stabilità termiche

Per capire il comportamento degli adesivi resistenti alle alte temperature, è utile conoscere il significato di tre termini. La resistenza alla temperatura indica fino a che punto vengono mantenute le proprietà adesive e coesive, anche dopo uno stoccaggio alle alte temperature. Se è necessario anche trasferire un’elevata tenuta in condizioni di alta temperatura, sono importanti altre due proprietà.

Nel caso dei materiali polimerici, la temperatura di transizione vetrosa rappresenta il valore in corrispondenza del quale il loro stato cambia da vetroso o rigido a più morbido o più elastico, con un conseguente cambiamento significativo delle loro proprietà meccaniche e fisiche. Ne consegue che una temperatura di transizione vetrosa elevata rappresenta un prerequisito importante per un’elevata stabilità termica, fatta eccezione per quei materiali le cui proprietà cambiano di poco anche oltre questa soglia. Questo termine fa riferimento alla stabilità direttamente raggiunta dall’adesivo sotto l’influsso della temperatura.

Un adesivo HT, per poter essere definito tale, deve pertanto presentare sia un’alta resistenza alla temperatura sia un’elevata stabilità termica. È possibile affermare che le prestazioni alle alte temperature sono aumentate in modo considerevole negli ultimi anni, un aspetto, questo, molto positivo per i diversi settori di applicazione. Questo è stato possibile aumentando la flessibilità degli adesivi HT senza intaccare in alcun modo la stabilità del polimero. Un certo livello di flessibilità consente di compensare i picchi di sollecitazione durante l’incollaggio, che si verificano, in particolare, nel caso dei carichi con sforzo di pelatura (peeling). Inoltre, assicura anche un equilibrio tra i materiali di giunzione, il che, per via dei coefficienti di espansione termica spesso diversi, è necessario per garantire sia una buona resistenza alla temperatura sia una buona stabilità termica.

Il materiale giusto per l’applicazione giusta

Se si necessitano di adesivi per un ambiente ad alta temperatura, è possibile scegliere tra diverse basi chimiche. Grazie ai diversi gruppi di prodotti e alle varianti chimiche, DELO ha reso disponibile un’ampia gamma di scelta, così come ulteriori possibilità di sviluppo.

I poliuretani sono ormai molto diffusi come adesivi di costruzione, ma non sono molto adatti all’utilizzo a lungo termine in ambienti ad alta temperatura. Infatti, non solo assorbono l’umidità, ma diventano flessibili e morbidi sotto l’influsso del calore. Gli acrilati vengono impiegati sia come sigillanti sia come adesivi. La massima resistenza alla temperatura raggiungibile da questo gruppo di prodotti è di 150 °C, il che non corrisponde esattamente alla definizione di prodotto HT descritta in questo articolo

Gli adesivi anaerobici a base di metacrilato rientrano di poco in questa definizione, e sono adatti per temperature fino a 200 °C. Se, per motivi di efficienza, viene integrata la funzionalità di polimerizzazione UV, la soglia si riduce a 180 °C.

Al contrario, i siliconi rimangono stabili dal punto di vista meccanico per un range di temperatura molto ampio e possono essere utilizzati fino a 300 °C. Tuttavia, la loro resistenza meccanica è solitamente talmente bassa che, a queste condizioni, sono adatti solo per operazioni di sigillatura o riempimento. Il motivo di queste proprietà è da ricollegare alla temperatura di transizione vetrosa descritta in precedenza Per i siliconi, essa spesso si attesta intorno a -70 °C, il che significa che a temperature al di sopra di questo valore essi diventano elastici. Questo ha un effetto positivo sulla loro funzione come sigillante, in quanto rimangono flessibili anche al di sotto della linea di gelo. Tuttavia, esistono dei limiti derivanti sia dalla loro lenta polimerizzazione, sia dalla loro tendenza all’assorbimento delle sostanze con cui sono a contatto. L’elevata flessibilità è dovuta a una rete molecolare a maglie ampie, che consente una buona mobilità delle catene dei polimeri e l’incorporazione di molecole estranee, come acqua o olio.

Nella maggior parte dei casi, gli adesivi a base di resina epossidica termopolimerizzabili monocomponente, le cui prestazioni sono state nettamente migliorate egli ultimi anni, rappresentano la prima scelta per temperature al di sopra di 200 °C. In linea di principio, è possibile scegliere tra due gruppi di prodotti le cui caratteristiche differiscono in modo significativo per via delle diverse combinazioni di resina/indurente. Per i compiti strutturali, sono comuni le resine epossidiche con agenti polimerizzanti a base di ammina. Queste resine sono resistenti agli impatti, un requisito importante per i carichi dinamici come quelli che si verificano nei motori elettrici, per esempio nell’incollaggio di magneti superficiali.

I polimeri con indurenti a base di anidride presentano legami molto stretti, il che li rende più duri e con una minore capacità di compensare le tensioni. Sono molto indicati per essere utilizzati come sigillanti per alte temperature. In ambienti di questo tipo, è possibile sfruttare anche un ulteriore punto di forza di questi prodotti, ossia il fatto di essere estremamente resistenti a sostanze chimiche aggressive come il petrolio, l’olio per ingranaggi o gli acidi. Gli ultimi codici sviluppati hanno un limite di utilizzo pari a 250 °C. La flessibilità necessaria per garantire una buona adesione a queste temperature e la durezza appena descritta potrebbero inizialmente sembrare contraddittori, ma un allungamento a rottura del 5% è più che sufficiente per garantire la resistenza alle alte temperature nelle applicazioni più ricorrenti.