Il montaggio del futuro? Flessibile e interconnesso

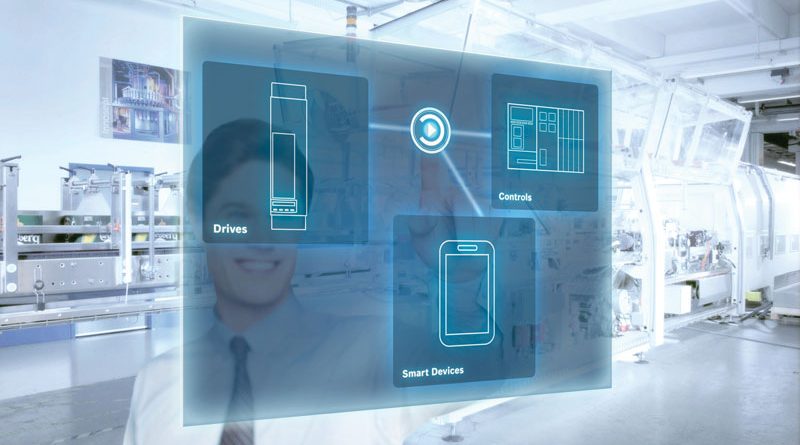

Secondo la visione di Bosch Rexroth, nella fabbrica digitalizzata la fase del montaggio prevede un’interconnessione sempre più stretta tra operatori e sistemi automatizzati, con l’obiettivo di incrementare efficienza e produttività. Abbiamo parlato del concetto di Connected Flexibility e delle sue declinazioni concrete – dal robot collaborativo al sistema smart di avvitatura, fino al sistema di supporto agli operatori – con il Responsabile Digital Factory di Bosch Rexroth, Marino Crippa.

di Franco Parrino

Come sarà la produzione del futuro? Caratterizzata da cicli di vita del prodotto sempre più brevi, lotti di dimensioni ridotte e personalizzazione spinta. Ma questo, ormai, non fa più notizia.

Ciò che, invece, è importante sottolineare è che i sistemi di produzione devono necessariamente evolversi, alla ricerca della massima efficienza e adattabilità, in considerazione proprio di questi trend. Un assunto che vale per tutte le fasi del processo, inclusa quella, cruciale, del montaggio, che prevede un’interconnessione sempre più stretta tra operatori e sistemi automatizzati.

Si va, insomma, verso un cambio di paradigma. “Non si lavora più sul tempo e sul metodo – spiega l’ingegner Marino Crippa, Responsabile Digital Factory di Bosch Rexroth – ma si agisce su un concetto lean che rende tutto il processo più efficiente”. Da questa idea nasce il concetto di Connected Flexibility che lo specialista globale in soluzioni di automazione industriale ha introdotto nell’ottica di una produzione sempre più smart.

Le declinazioni della Connected Flexibility

Sono diversi i pilastri di questo concetto. ActiveAssist è un sistema intelligente di assistenza all’assemblaggio che guida i collaboratori in ogni fase di un montaggio a elevato numero di varianti, sino alla dimensione lotto 1. Apas Assistant è la dimostrazione di come il rapporto uomo-macchina può diventare sempre più sinergico: Apas è, infatti, un nuovo robot collaborativo – con raggio di azione di 1100 mm e portata massima di 10 kg – pensato per svolgere in autonomia e con grande precisione attività monotone o ergonomicamente sfavorevoli ma soprattutto per poterlo fare in perfetta sicurezza anche in presenza di addetti ai lavori salvaguardando la sicurezza degli stessi.

VarioFlow Plus è invece un sistema di trasporto versatile, standardizzato e dalle prestazioni elevate, concepito per i settori Food & Packaging, sanitario e automotive, nonché per linee di assemblaggio di prodotti elettronici e per l’interconnessione fra macchine. A tutto ciò si aggiungono le soluzioni “chiavi in mano” per l’automazione di processo, come il sistema di trasferimento TS5, in grado di trasportare carichi pesanti fino a 300 kg, altamente modulare e connesso ad Active Assist, il sistema di avvitatura Nexo wireless di classe A oppure ActiveMover, un sistema di trasferimento altamente dinamico basato su motori lineari che consente maggiore produttività e flessibilità grazie al rapido e preciso posizionamento del pallet portapezzi.

Incrementare qualità e produttività del processo

“La digitalizzazione ha uno scopo molto preciso, che è quello di incrementare la produttività di un’azienda”, aggiunge l’ingegner Crippa, che abbiamo incontrato nel contesto del MecSpe. “Nel caso di un sistema di avvitatura, per esempio, le informazioni sulla qualità dell’operazione stessa di avvitatura vengono trasmesse via Wi-fi al nostro software di performance monitoring, rendendo ogni singola operazione perfettamente tracciabile”.

Incrementare qualità e produttività del processo rimane il tema fondamentale della Connected Flexibility di Bosch Rexroth, a maggior ragione quando si parla di sistemi che supportano l’operatore in un contesto di assemblaggio manuale. “Automatizzare la sequenza delle operazioni è un passaggio fondamentale per agevolare il compito dell’operatore, che non è più il solo responsabile della sequenza di montaggio ed è sollevato dai rischi di downtime causati da un possibile errore umano”, prosegue Crippa. “Supportare l’operatore, secondo la nostra visione, vuole dire dirigerlo sempre più verso la supervisione del processo di montaggio, delegando ai robot o ad altri sistemi attività a più basso valore aggiunto. Un prerequisito importante, in questo senso, è avere sistemi di produzione in grado di auto-configurarsi a seconda delle caratteristiche specifiche del prodotto o del singolo pezzo. In altre parole, non è più la macchina che si configura in funzione del prodotto, ma è il prodotto che ‘guida’ la macchina”.

Il concetto di Connected Flexibility è strettamente legato all’idea di un sistema di produzione integrato e, appunto, interconnesso.

“Come Bosch Rexroth – conclude il Responsabile Digital Factory – partiamo dall’esigenza di creare efficienza all’interno dei nostri stabilimenti produttivi, innanzitutto. Poi, le soluzioni sviluppate vengono immesse sul mercato. Per noi l’ecosistema di fabbrica va considerato nel suo complesso: dalla produzione del singolo pezzo fino alla gestione avanzata dell’intralogistica”.