Trovare il robot migliore per una fabbrica intelligente

Nella pianificazione di una strategia per lo sviluppo di una fabbrica intelligente, come si stabilisce quali siano le migliori soluzioni di robotica da adottare? Un robot industriale o un robot collaborativo? La tecnologia dei robot mobili autonomi o una soluzione SCARA? Non è facile trovare la soluzione ideale per le esigenze specifiche di un’azienda. Per la scelta dei robot e, in definitiva, per il successo futuro, è necessario rispondere a una sofisticata serie di caratteristiche, come spiega Omron.

Nuovi requisiti di produzione, maggiore automazione, impegno nell’innovazione e mercati globali sono tutti fattori che hanno contribuito a un aumento dell’85% del numero di robot industriali utilizzati in tutto il mondo negli ultimi cinque anni. È questa la conclusione del World Robotics 2020 Industrial Robots Report. Nonostante l’impatto della pandemia di Coronavirus sulle vendite globali di robot previste, i dati di vendita effettivi restano elevati.

Un’altra tendenza identificata dal report è l’uso più diffuso dei robot. La collaborazione tra operatori e macchine (o robot) è un importante obiettivo per molti CEO nel tentativo di ridurre i carichi di lavoro dei dipendenti, aumentare l’efficienza e la sicurezza e migliorare i processi. Come parte di questa tendenza, molte aziende si chiedono quale sia il sistema più adatto per soddisfare le loro esigenze.

Diverse soluzioni di robot e cinematica

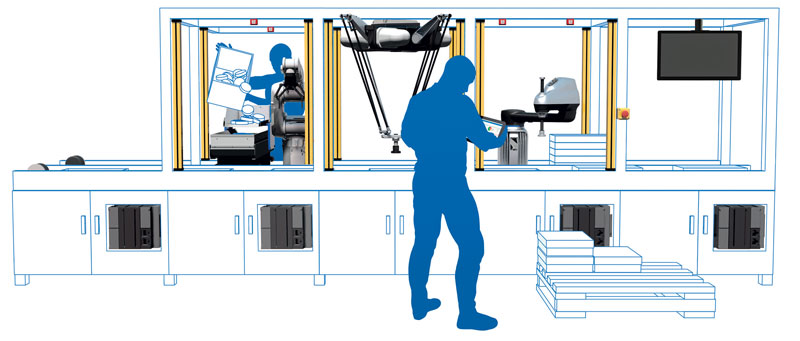

I robot si distinguono in base alla tecnologia, al tipo e alla struttura, nonché al campo di applicazione. Variano da robot fissi ad AMR, che attualmente stanno sostituendo i sistemi con guida fissa in molte fabbriche. Inoltre, sono disponibili robot industriali standard e i diffusissimi cobot, sempre più comuni nelle applicazioni che consentono loro di fornire un supporto concreto agli operatori, ad esempio per la rimozione di merci dalle casse o per il relativo riempimento. I robot industriali tradizionali solitamente funzionano in modo indipendente anziché interagire con i colleghi umani. I tipi di struttura cinematica includono le quattro categorie di robot principali: cartesiano, SCARA, braccio articolato e Delta/parallelo. La scelta di un’azienda dipende molto dalla sua posizione e dallo scenario specifici. La cinematica cartesiana offre un approccio altamente configurabile, in quanto permette di includere dai gradi di libertà dell’asse singolo ai multipli piani di movimento. I robot cartesiani sono dotati di diverse unità di azionamento ottimizzate, che utilizzano un meccanismo a vite a ricircolo di sfere o un sistema a cinghia. Possono essere utilizzati per assemblare piccole parti, ma anche per trasferimenti di parti molto lunghe, ad esempio le gru a sospensione, sul soffitto delle sale di produzione. Diversamente, i robot SCARA sono dei robot con braccio articolato orizzontale. Hanno un’area di lavoro cilindrica e operano molto più velocemente dei robot cartesiani e con braccio articolato. Gli SCARA sono adatti per applicazioni pick & place e altri processi di movimentazione con carichi ridotti, ad esempio per l’assemblaggio, il confezionamento o la movimentazione di materiali. Rispetto ai sistemi SCARA, i robot con braccio articolato (o snodato) hanno un’area di lavoro sferica. Questo è il segmento di robot più grande, poiché esistono molte possibilità di applicazione. I robot con braccio snodato vengono spesso utilizzati in applicazioni che richiedono un elevato numero di processi, come saldatura, verniciatura, applicazione di adesivi, assemblaggio o movimentazione di materiali, poiché consentono di sfruttare appieno la loro agilità e destrezza. I robot Delta o paralleli hanno un’area di lavoro cilindrica. Spesso supportano applicazioni in cui i prodotti rimangono sulla stessa superficie durante il processo di pick & place. Il robot parallelo a bassa manutenzione è una soluzione di assemblaggio sospesa che massimizza l’accesso e riduce l’ingombro, ed è particolarmente adatto per applicazioni ad alta velocità e prodotti leggeri.

Scelta del robot

A seconda della posizione, del focus di produzione e delle esigenze individuali, parametri quali portata, capacità di carico, requisiti di movimento, espansibilità flessibile e interazione con altre tecnologie, come l’intelligenza artificiale (AI) o l’elaborazione delle immagini, possono svolgere un ruolo chiave nella scelta di un robot adatto. Pertanto, prima di effettuare una scelta, è sempre necessario definire i requisiti di processo esatti. Solo allora sarà possibile determinare le prestazioni e le funzioni richieste in una soluzione robotica. Quali prodotti devono essere fabbricati o lavorati e in che modo? Quali movimenti dovrebbe eseguire il robot? Quali sono le distanze che deve essere in grado di coprire? Le attività vengono modificate di frequente? Sono presenti esperti interni o un operatore delle macchine deve controllare il robot? Non si tratta solo del semplice movimento di un’applicazione pick & place, ma anche delle interferenze esistenti tra il robot e la sua cinematica, nonché di altre possibili parti in movimento all’interno della cella. Tuttavia, occorre considerare anche il tipo di produttività e produzione delle parti. La ripetibilità di un robot mostra la sua capacità (una volta appresa) di tornare dalla stessa posizione alla posizione desiderata. La precisione consiste nell’indicazione di una determinata posizione e nello spostamento del robot in quel punto esatto. Infine, è necessario considerare l’elaborazione delle immagini, che sta diventando sempre più importante per migliorare la produttività dell’automazione robotica. L’elaborazione delle immagini consente al sistema di acquisire immagini, calcolare il posizionamento e l’orientamento delle rispettive parti e guidare il robot verso tali parti tramite la trasformazione da robot a telecamera. I sistemi di elaborazione delle immagini aumentano la flessibilità e riducono i costi, dal momento che le parti non devono essere riparate. Una soluzione di visione integrata nel sistema robotico consente inoltre l’ispezione simultanea delle parti durante il processo di lavorazione, riducendo i tempi di ciclo e aumentando la produttività.

Un sistema a montaggio permanente o un cobot flessibile?

Molte aziende si chiedono se un cobot sarebbe in grado di soddisfare le loro esigenze specifiche. La risposta dipende dalla situazione. I robot a montaggio fisso offrono vantaggi quali velocità elevate, precisione, riprogrammabilità, sicurezza e tecnologia ad alte prestazioni. Questi sistemi consentono di realizzare linee di produzione flessibili, ma richiedono la presenza di esperti per la riprogrammazione dei robot e occupano molto più spazio. Al contrario, i cobot sono più facili da usare. Sono il partner ideale per scenari di volumi ridotti e altamente diversificati. Offrono sicurezza integrata, possono collaborare con i dipendenti e sono più flessibili e mobili. Grazie alla maggiore facilità di programmazione e al software più intuitivo, anche i normali operatori delle macchine possono implementare una nuova applicazione e, solitamente, non sono necessari specialisti esterni. I cobot possono essere montati anche su robot mobili. Ma qual è la tecnologia migliore per le specifiche applicazioni? Le aziende con cicli e tempi di produzione ridotti potrebbero trovare i robot di assemblaggio tradizionali più adatti per via della maggiore velocità di funzionamento. I cobot sono notevolmente più lenti, soprattutto quando lavorano direttamente con gli operatori. In termini di sicurezza, tuttavia, i robot standard devono essere separati dai colleghi umani (cooperativi), mentre i cobot possono operare in prossimità degli operatori (collaborativi). Sono disponibili modalità collaborative e di sicurezza a seconda dell’applicazione. Un altro aspetto che può supportare la scelta tra robot industriali tradizionali e cobot è la connettività. I dispositivi OMRON possono essere facilmente collegati ai machine controller e dispongono di una tecnologia di visione integrata con diverse opzioni di telecamera. Entrambe le tecnologie OMRON TM fisse e collaborative supportano inoltre numerose interfacce e la programmazione IEC 61131-3. Tutte le informazioni sulla macchina sono quindi accessibili tramite il controllore. Per offrire ulteriore flessibilità, il cobot deve anche essere in grado di interfacciarsi con tecnologie di terze parti. Diversi moduli pinza, tecnologie di telecamere, accessori, ecc. accrescono il ventaglio di possibilità.

Un altro punto importante da considerare è il ritorno sull’investimento (ROI). Mentre i robot fissi e più complessi richiedono in genere formazione e competenze esterne, un cobot come la serie TM di OMRON offre tutorial online più semplici e avvii rapidi. I sistemi tradizionali devono essere gestiti da esperti specializzati in robotica, mentre i cobot vengono gestiti dagli utenti. Le soluzioni fisse spesso richiedono hardware aggiuntivo per estendere le attività e aumentare la protezione (ad esempio recinzioni o gabbie), mentre i cobot sono in genere più semplici e meno costosi da ampliare, oltre a offrire il vantaggio di un ROI più breve.

AI fondamentale per applicazioni in real time

In sintesi, i robot industriali tradizionali sono spesso più adatti per molte applicazioni nel campo dell’assemblaggio ad alta velocità e della precisione. I cobot, d’altro canto, sono migliori per la pallettizzazione, la manutenzione delle macchine e la movimentazione dei materiali. Altre applicazioni includono carico delle macchine, picking degli ordini, imballaggio e collaudo. I cobot sono anche molto più flessibili e versatili se combinati con dispositivi mobili (come la serie LD di OMRON). Attualmente, questi dispositivi sono disponibili, ad esempio, con speciali accessori per lampade UV per la disinfezione degli ambienti. I cobot colmano una lacuna nel mercato della robotica per le applicazioni in cui la flessibilità è più importante della velocità, grazie agli strumenti software e alle funzioni di sensori integrati come l’elaborazione delle immagini, la determinazione della posizione e l’integrazione nei sistemi di stoccaggio. Tuttavia, non esiste un’unica tecnologia adatta per ogni applicazione. Pertanto, un catalogo dettagliato dei requisiti e degli obiettivi stabiliti sono fondamentali per ciascun progetto robotico di successo in una fabbrica moderna e intelligente. Anche l’uso dell’intelligenza artificiale sta diventando sempre più importante in questo contesto. A livello di macchina (in modalità Edge), l’AI è fondamentale per le applicazioni in tempo reale. Le linee di produzione e i dispositivi vengono monitorati con sensori in tempo reale e i dati vengono raccolti ed elaborati ad alta velocità per rilevare rapidamente eventuali anomalie. Quindi, le aziende che desiderano affrontare con successo le sfide future devono iniziare a valutare il partner robotico in grado di soddisfare al meglio le loro esigenze. Che sia mobile o fisso, a montaggio permanente o flessibile, dipende interamente dal tipo di applicazione.