Intelligenza, integrazione e sicurezza: il metodo Mitsubishi Electric

Mitsubishi Electric è in grado di proporre un portafoglio di automazione completa, e con un mix di intelligenza, integrazione e sicurezza offre sistemi interi per automatizzare e robotizzare linee produttive.

Mitsubishi Electric è uno tra i pochi fornitori mondiali ad avere un portafoglio prodotti completo per tutta l’automazione industriale, che include la parte elettromeccanica fino a controllo numerico, robot industriali e collaborativi, inverter, PLC, pannelli operatore, motion control, scada e molto altro. Tutti i prodotti Mitsubishi Electric sono in grado di dialogare fra di loro, aumentando le performance di comunicazione e facilitando l’integrazione nei sistemi. Per quanto riguarda i robot di Mitsubishi Electric, questi possono essere integrati con il PLC: infatti, i robot della famiglia FR sono disponibili sia in versione stand-alone che in una versione integrata con la piattaforma iQ-R, dando vita a una soluzione unica robot-PLC. Ciò offre diversi vantaggi, come l’abilitazione delle funzioni “cooperative control” e “collision avoidance”.

La funzione cooperative control consente la manipolazione di uno stesso oggetto da parte di due robot che si muovono in completo sincronismo. La funzione collision avoidance permette ai robot (fino a 3 robot su unico rack) di eseguire il proprio ciclo evitando qualsiasi collisione tra i bracci robotici coinvolti nell’attività. Inoltre, la soluzione integrata robot-PLC permette di programmare un unico sistema con delle variabili globali, oltre alla possibilità di trasferire i dati in OPC UA o in MQTT direttamente al cloud tramite dei moduli dedicati del PLC. Per citare un esempio di un caso applicativo concreto, grazie all’integrazione completa tra robot e PLC è stato possibile automatizzare una linea di packaging primario con dei robot SCARA che eseguivano attività di confezionamento di prodotti alimentari. In questo caso Mitsubishi Electric ha fornito l’intera soluzione di automazione, che include i robot, i servoazionamenti e un pannello operatore (HMI).

Linea di automazione per un pastificio sardo

Recentemente Mitsubishi Electric ha fornito il sistema di automazione per un impianto di packaging primario della linea produttiva di un importante pastificio sardo. L’azienda aveva la necessità di manipolare e impacchettare delle “placche” di ravioli: i prodotti dovevano essere prelevati con la massima delicatezza per evitarne la rottura e poi impilati in vassoi singoli, in colonne di tre o quattro in base al tipo di confezione, e separati fra loro da un sottile foglio di plastica. Un’operazione che prima veniva svolta esclusivamente a mano, costringendo gli operatori a ritmi di lavoro faticosi e usuranti.

Bosso, system integrator romagnolo specializzato nella progettazione e realizzazione di impianti e soluzioni robotizzate per l’asservimento, la gestione e la movimentazione di materiali e prodotti all’interno di siti produttivi, ha risposto alle esigenze produttive del pastificio realizzando una linea completa di automazione che integra le soluzioni di Mitsubishi Electric. La collaborazione tra Bosso e Mitsubishi Electric ha permesso infatti di risolvere ogni criticità, grazie al sistema completo ad alte performance gestito dalla piattaforma d’automazione iQ-R e costituito da servo-azionamenti MR-J5 e quattro robot SCARA compatti della famiglia RH-CRH, ideali per applicazioni di precisione in spazi ridotti, ai quali è affidato il compito di manipolare i prodotti alimentari garantendo la massima efficienza e precisione nelle operazioni di packaging.

Collaborazione sicura con l’operatore

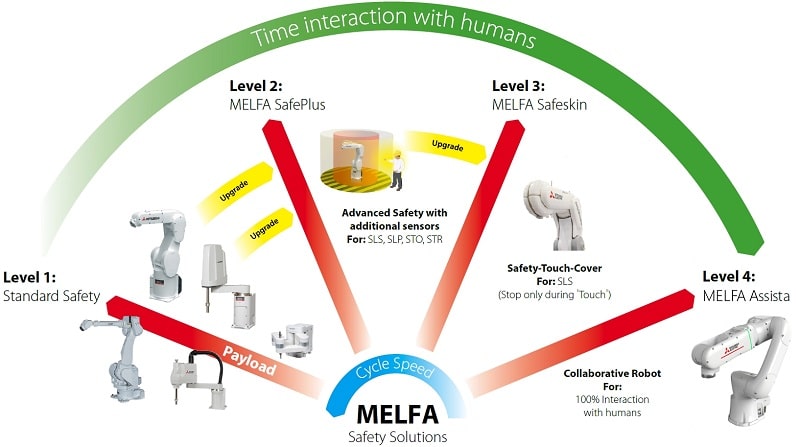

Dal punto di vista della sicurezza, Mitsubishi Electric supera la dicotomia robot-cobot e propone un approccio collaborativo completo, strutturato secondo livelli di safety definiti sulla base di due fattori principali: il tempo di interazione uomo-macchina e la produttività della linea. Partendo dal concetto standard di robotica industriale e safety, è stato sviluppato un livello di sicurezza avanzata, secondo una logica di riduzione della velocità su piani di lavoro virtuali, configurabili dall’utente.

La centralina di sicurezza MELFA Safe Plus, connessa direttamente al controller del robot, abilita funzioni che permettono di gestire la limitazione della velocità e degli spazi di movimentazione, grazie alle funzioni SLS e SLP. La soluzione è dotata di I/O safety (8 ingressi e 4 uscite) per la connessione di dispositivi di sicurezza. È possibile configurare una logica di funzionamento tra ingressi e uscite, dando vita a una soluzione ibrida che permette di avere performance industriali in assenza dell’operatore e garantire la sicurezza dell’area monitorata. Tale approccio risulta ideale in applicazioni che devono soddisfare un’alta produttività ma che non prevedono un’interazione continuativa tra operatore e robot.

L’ultimo anello della collaborazione è rappresentato dal nuovo cobot MELFA Assista, progettato per lavorare a fianco degli operatori in totale sicurezza, senza la necessità di barriere o laser scanner. Questo robot collaborativo (certificato dal TUV) ha una ripetibilità eccezionale di soli ±0,03 mm con un payload nominale di 5 kg e uno sbraccio di 910 mm: tali caratteristiche, tipicamente industriali, migliorano le performance del robot in totale sicurezza.

Robot intelligenti

Una delle tendenze più significative nel campo della robotica è l’implementazione di sistemi avanzati che abilitano funzioni di manutenzione predittiva. Quest’ultima fornisce all’utente un avviso relativamente alle parti soggette a usura, prima che un guasto si verifichi. La disponibilità di queste informazioni offre al team dedicato al supporto tecnico l’opportunità di eseguire qualsiasi manutenzione con largo anticipo rispetto a qualunque guasto effettivo, riducendo i tempi di inattività non pianificati e diminuendo quelli pianificati. Le tecnologie di manutenzione predittiva possono essere migliorate in modo significativo dall’intelligenza artificiale, in cui gli algoritmi di machine learning guidano analisi più approfondite sulle operazioni della macchina, non solo confrontando le prestazioni attuali con un modello prestabilito, ma andando oltre e generando un vero gemello digitale del robot che prende in esame i dati storici per prevedere l’andamento dei componenti soggetti a degrado.

L’opzione MELFA Smart Plus permette di verificare l’assorbimento degli assi del robot e di confrontarli con i modelli di degrado dei componenti soggetti ad usura, ricavando i programmi di manutenzione in base alle effettive condizioni operative. Offre inoltre funzionalità di simulazione per prevedere la vita del robot durante la fase di progettazione dell’applicazione e stimare i costi di manutenzione annuali. Ciò permette agli ingegneri di modificare il funzionamento del robot per prolungare il ciclo di vita. Inoltre, l’opzione MELFA Smart Plus prevede algoritmi di Intelligenza Artificiale applicati anche al sensore di forza. L’integrazione di tale strumento intelligente sul polso del robot garantisce l’ottimizzazione automatica dei parametri di forza e velocità richiesti dall’applicazione, determinando un risparmio del 60% sui tempi di set-up della macchina.

Riconoscendo l’importanza strategica della tecnologia, Mitsubishi Electric sta sviluppando sistemi di intelligenza artificiale con un marchio distinto, MAISART (Mitsubishi Electric’s AI creates the State-of-the-ART in technology), con l’obiettivo di consentire alle aziende di ottenere i massimi guadagni dall’AI.