La fabbrica 4.0 è diffusa

Il 30 gennaio ComoNExT, parco tecnologico con sede a Lomazzo (Como), ha organizzato una mattinata di presentazione del progetto Fabbrica Diffusa: una rete di dimostratori, presenti in diverse città italiane, con lo scopo di far conoscere le tecnologie abilitanti dell’Industria 4.0. Nel centro comasco, le aziende partner hanno ricreato un sistema di pallettizzazione e depallettizazione integrando le proprie tecnologie.

di Rossana Pasian

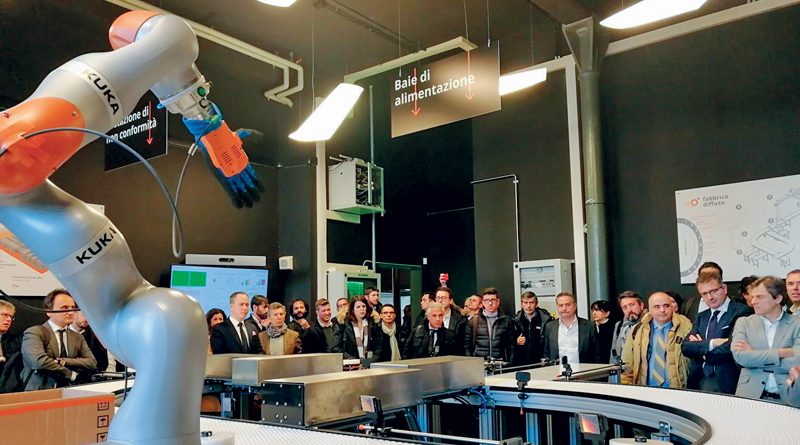

Il 30 gennaio a Lomazzo, in provincia di Como, si è tenuto il convegno dedicato a Fabbrica Diffusa, il dimostratore di Industria 4.0 di ComoNExT. Si può definirlo come una “fabbrica ideale”, ma nella pratica è un laboratorio per dimostrare e far toccare con mano le potenzialità delle tecnologie per l’Industria 4.0, aperto sia alle aziende che agli studenti.

Fa parte di un progetto di ampio respiro, che coinvolge sette parchi tecnologici sparsi sul territorio italiano, con la collaborazione di hub tecnologici e università: insieme costituiscono una vera e propria Fabbrica Diffusa. I dimostratori sono collegati tra loro attraverso un sistema di videoconferenza, in modo da consentire la visione in contemporanea dell’interno panorama di tecnologie presenti. Ognuno si è specializzato in un particolare settore o compito, come se fossero dei reparti di un singolo impianto.

Tra gli hub e i parchi tecnologici di ComoNExT si trovano: LIUC (in provincia di Varese), che mette a disposizione uno spazio per la ricerca che simula il funzionamento di una fabbrica organizzata secondo logiche lean chiamato i-FAB; Cariplo Factory, che a Milano si è specializzato in design innovativo; 012 Factory, con sede a Caserta, che sta realizzando una linea di imbottigliamento automatico che prevede l’utilizzo di intelligenza artificiale e raccolta dati; Friuli Innovazione (Udine), per la tecnologia di stampa additiva; HIT, Fondazione Edmund Mach e ProM Facility, in Trentino, che si occupano di agricoltura di precisione e automatizzata e additive manufacturing.

La specializzazione di ComoNExT

ComoNExT si è specializzata nella parte di logistica 4.0, quindi sul fine linea di produzione. In questo senso, è stata realizzata una cella di fabbrica dedicata alle operazioni di pallettizzazione e depallettizzazione con tecnologie tradizionali e avanzate in simbiosi tra loro. Un robot cartesiano prende e posiziona scatole e oggetti su un nastro trasportatore, mentre un cobot li ordina in previsione della loro uscita. Telecamere e algoritmi di riconoscimento visivo catalogano gli oggetti non presenti nel database di produzione; i sensori radar controllano la presenza degli operatori e il rispetto delle regole di sicurezza fisica. Il fog computing ospita tutti i dati di produzione in maniera condivisa e sicura.

ComoNExT è stato inaugurato nel 2010 su iniziativa della Camera di Commercio di Como per favorire il rilancio e lo sviluppo competitivo del territorio promuovendo la cultura dell’innovazione. Si trova all’interno dell’ex Cotonificio Somaini a Lomazzo, edificio di fine Ottocento, la cui riqualificazione testimonia la volontà di rivalorizzare la struttura e il territorio circostante.

Tredici le aziende che hanno preso la parola durante l’evento del 30 gennaio. Si sono presentate e hanno raccontato velocemente le soluzioni da loro sviluppate ed entrate a far parte del centro comasco di Fabbrica Diffusa. Hanno lavorato tutte insieme in sinergia per integrare le proprie soluzioni e costruire un impianto ideale e completo di pallettizzazione e depallettizzazione.

I software al servizio della fabbrica 4.0

In una fabbrica digitale e smart, i software la fanno da padrona: sono infatti diverse le aziende che hanno dato il proprio contributo per il dimostratore, ognuna con una soluzione che risponde a specifiche esigenze.

Synesis è una società consortile europea no-profit, che si pone come tramite fra il mondo della ricerca e l’innovazione in ambito industriale. All’interno del dimostratore di ComoNExT, è presente con il Deadalus Project: con un unico programma, è stato possibile costruire l’automazione di fabbrica. Creato per la diffusione dello standard IEC-61499 per l’automazione distribuita, è un’integrazione fra OT e IT per la nuova generazione di sistemi ottimizzati per la logistica.

Con Nebbiolo Technologies è stato introdotto il concetto di “fog computing”: un’architettura orizzontale più vicina alle macchine, con più flessibilità e meno centralizzazione; distribuisce, senza soluzione di continuità, risorse e servizi di calcolo, immagazzinamento dati, controllo e funzionalità di rete sull’infrastruttura che connette il Cloud all’IoT, il tutto per velocizzare le operazioni di decision making. Nebbiolo Technologies ha implementato questa struttura nel dimostratore, con i suoi software platform component fogOS e fogSM.

In Fabbrica Diffusa, era necessario anche creare e implementare la Business Intelligence, il Management Control Systems, Machine Learning, Business Performance Management e tutto ciò che ruota intorno a queste cose sulla piattaforma cloud di Microsoft, ed è stato compito di Porini. L’azienda ha integrato l’hardware nei processi, in modo da collegare tutti i “pezzi” della fabbrica, così da raccogliere i dati dei sensori di linea e dei robot, spostarli nel cloud Microsoft Azure (integrazione con Field Service e BI). Grazie ai dati raccolti e in cloud si possono fare analisi statistiche e di manutenzione predittiva in tempo reale.

Fabbrica Diffusa non è, inoltre, estranea al concetto di “servitizzazione”, cioè l’offerta congiunta di prodotti e servizi, e per farlo servono dei software dedicati; ecco che entra in gioco Servitly. L’azienda produce un software cloud-based completo per la gestione dei prodotti connessi, l’erogazione di Smart Services, il supporto all’erogazione di Advanced Services, la monetizzazione dei dati IoT, la generazione di nuovi ricavi e la trasformazione dei prodotti in servizi (Product-as-a-Service).

Movimento da inizio a fine linea

Come muovere tutto? Quali parti sono state inserite e cosa serviva? Per la produzione di energia, in Fabbrica Diffusa viene utilizzato un compressore di Kaeser Compressori, in particolare il modello AIRCENTER SM 13. È un sistema plug & plays, compatto e integrato comprensivo di unità compressore, 7,5 kW e 11 bar, FAD 1 m3/min, essiccatore integrato (aria pulita per ogni esigenza), serbatoio da 270 l. È gestito dal controller SIGMA CONTROL 2, che monitora gli allarmi e gli avvisi, e integra un WebServer, consultabile via IP dedicato.

Robotunits ha fornito al dimostratore di ComoNExT i suoi nastri trasportatori Just-in-Time per la movimentazione delle scatole. Inoltre, sono presenti anche i suoi profilati in alluminio con cava unica, e sono quindi completamente combinabili e compatibili tra loro. Si tratta di un sistema flessibile e allo stesso tempo forte quanto l’acciaio saldato, in grado di reggere il peso della linea e delle scatole movimentate.

Gli azionamenti e i motori per le operazioni di posizionamento del robot cartesiano sono stati forniti da ESA Automation: azionamenti serie ECOTech e motori brushless serie 9MDSM. Inoltre, il PC industriale ESA ospita la applicazione che visualizza e gestisce tutti i dati dell’impianto, dall’avvio del ciclo macchina, all’avvertimento dell’emergenza e al ripristino.

In Fabbrica Diffusa, sempre nell’ottica di creare una fabbrica reale, si è pensato anche al fine linea e a quello che succede ai pallet: per questo motivo, SIAT ha implementato il proprio sistema semi-automatico di avvolgimento pallet. Utilizza una connessione IoT, in modo da decentrare il sistema dalla macchina alla fabbrica.

La sicurezza tra sensori e cobot

Non è stata nemmeno tralasciata, ovviamente come in ogni fabbrica che si rispetti, la questione sicurezza delle persone.

Rite-Hite ha fornito le proprie barriere di sicurezza per il magazzino. Sono in grado di trattenere una media di 900 kg viaggianti a 4,5 km/h, e sono facilmente apribili per permettere la movimentazione della merce senza ostacoli. In questo caso, le barriere separano le persone dal robot cartesiano e dal sistema di avvolgimento.

Non solo protezione meccanica: Inxpect propone la sua tecnologia radar LBK System per il monitoraggio delle zone pericolose; in particolare, i radar sono stati nell’area di pallettizzazione. Il sistema è composto da: controller LBK-C22, sensori LBK-S01, comunicazione Can bus, software Inxpect per configurare i parametri.

Come qualsiasi fabbrica 4.0 che si rispetti, era presente anche un robot collaborativo, LBR iiwa di Kuka, con applicazioni Synesis e Nebbiolo Technologies. Questo robot collaborativo è in grado di riconoscere le tolleranze nel posizionamento dei pezzi, oltre al tipo di componente. Ha una capacità di carico fino a 14 kg, ed è dotato di sette sensori di coppia. Il suo grande vantaggio, essendo appunto un cobot, è la possibilità per l’operatore di lavorarci fianco a fianco senza gabbia protettiva. Al cobot Kuka è stato applicato un sistema di presa di Schunk: il Co-Act EGL-C, che possiede una forza di presa fino a 450 N e una corsa di presa di 42,55 mm. Insieme, è possibile ordinare le scatole a seconda delle tempistiche con cui devono uscire, oppure raccogliere oggetti da inserire o rimuovere.

Il modello di riconoscimento delle scatole e l’algoritmo di tracking sono forniti da Fluxedo: il suo sistema riesce a capire la posizione e il tempo di permanenza, ed è dotato di un alert che avvisa quando le baie di scarico sono piene. Fluxedo ha pensato anche alla sicurezza degli operatori, infatti il sistema Fluxedo rende disponibile: un modello di riconoscimento della persona e di mani e braccia, la definizione delle aree di pericolo, il riconoscimento delle situazioni di pericolo, e un alert funzionante in real-time.

Alla fine delle presentazioni, sono state aperte le porte del dimostratore e della sua “control room”. È stato così possibile osservare come nel pratico si integrano le singole parti e i software delle diverse aziende. Nella sala di controllo, invece, erano presenti il compressore e i software che lavorano per gestire tutte le parti meccaniche e meccatroniche del dimostratore.