La fame di automazione del settore tessile

Grazie a una forte partnership tra Mitsubishi Electric e Borsoi, la robotica è fortemente entrata in un settore che non si immagina nemmeno di averne bisogno: il tessile. I player del settore tessile, in effetti, avevano già da tempo fame di automazione per ottimizzare la produzione e migliorare le performance. Borsoi ha messo a punto una linea per la produzione di cuscini completamente automatica, in cui è integrato un robot Mitsubishi Electric. Siamo andati nel loro stabilimento per farcela raccontare.

Borsoi nasce nel 1985, col nome di B&B, dall’iniziativa di Michele Borsoi, occupandosi inizialmente della vendita e assistenza tecnica di macchine da cucire industriali. A fine degli anni 90’, il fondatore Borsoi Michele grazie alle sue profonde competenze tecniche ha sviluppato la prima macchina pre-pesattrice e riempitrice automatica per le giacche imbottite in piumino. Oggi, Borsoi progetta, produce e vende, oltre alle macchine riempitrici anche una gamma di soluzioni complete per i produttori di articoli tessili imbottiti: sistemi per la lavorazione e lo stoccaggio dei materiali per l’imbottitura, sistema di cucitura robotizzati e sistemi di imballaggio dell’articolo tessile imbottito. Queste rappresentano bene la filosofia aziendale: fornire soluzioni automatiche “from Bale to Box”, cioè dalla preparazione dei materiali all’imballaggio finale del prodotto finito. “Le prime macchine automatiche per il tessile – spiega Marco Bottecchia, Global Sales Manager di Borsoi – sono state sviluppate per il settore della moda. Poi, circa dieci anni fa, il mondo dell’arredamento ha iniziato a chiederci soluzioni simili. Esistevano già macchine semi-automatiche, ma nulla di totalmente automatico; abbiamo quindi studiato e lavorato per creare una soluzione adatta alle esigenze di questo comparto. Circa sette anni fa abbiamo iniziato a sviluppare le prime macchine per riempire cuscini, divani e sedute. È partito uno sviluppo piuttosto importante, che ci ha portato a essere al momento l’unico fornitore a livello mondiale di linee complete, quindi ‘from Bale to Box’”.

Per farlo, è stata fondamentale la collaborazione con Mitsubishi Electric, che ha fornito la parte robotica della linea. “Alla fine del 2021 – racconta Bottecchia – abbiamo fatto uno studio su un’applicazione di cucitura con un robot antropomorfo Mitsubishi Electric: questa esperienza ha favorito l’accelerazione del rapporto tra noi, perché abbiamo testato l’immediatezza di risposta, ma soprattutto abbiamo fatto tesoro di un proficuo scambio di idee”.

Il settore tessile è particolarmente complicato da automatizzare, perché si hanno delle specifiche poco precise, ogni tessuto è una storia a sé, e a volte ogni pezzo ha delle sue peculiarità perché cambiano tolleranze e consistenza. Di conseguenza, la flessibilità di gestione della soluzione è fondamentale, contando anche che il mercato richiede cambi formato veloci, e la possibilità di passare dalla produzione di un prodotto a un altro nello stesso giorno. “Uno degli aspetti chiave di Mitsubishi Electric – spiega Marco Bottecchia – è stato proprio la flessibilità della soluzione, ma anche del team che ci ha supportato e ci ha permesso di trovare un compromesso per raggiungere determinati obiettivi, fuori standard rispetto a quello che si è abituati nell’industria”.

Il funzionamento della linea

L’esigenza di una linea di cucitura cuscini robotizzata è nata da un cliente, che aveva bisogno di produrre 12 cuscini al minuto. “Abbiamo progettato la soluzione e costruito il prototipo – racconta Bottecchia – poi abbiamo scelto tre clienti target dove testarla per mesi, con configurazioni molto differenti tra loro. Oggi siamo pronti a venderla e proporla sul mercato”.

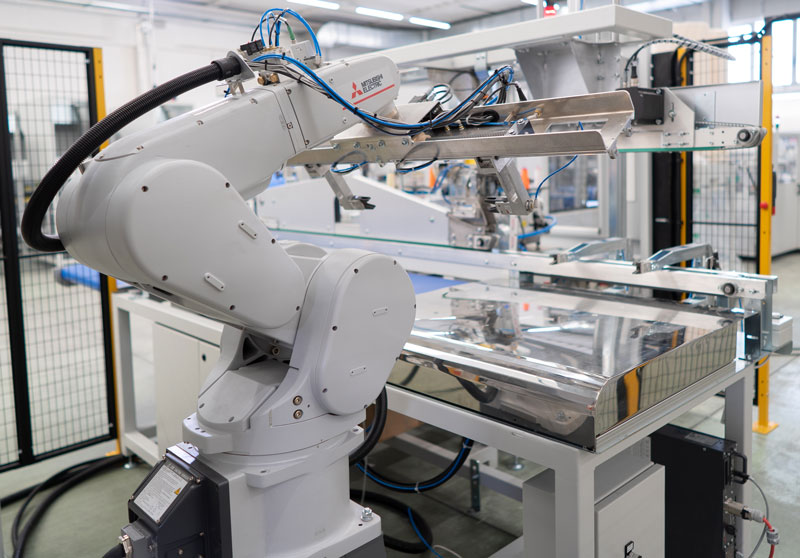

La prima fase produttiva è quella della preparazione del materiale di riempimento: questo viene preparato, pesato e soffiato all’interno del “guscio” del cuscino. La seconda fase è quella della cucitura, ed è qui che entra in gioco il braccio robotico RV-13FRL-D di Mitsubishi Electric, che grazie alle funzioni integrate di tracking e gestione del settimo asse direttamente dal controller CR800, permette di soddisfare i requisiti della lavorazione senza sistemi aggiuntivi. Il robot industriale abbinato a una pinza particolare di Borsoi: deve prendere il prodotto semi-lavorato e trasportarlo alla stazione di lavoro dove verrà cucito; ma non è un mero spostamento, è qualcosa di più complesso. “Il prodotto accompagnato – spiega Marco Bottecchia – deve essere a condizioni ben determinate. Il robot con la mano di presa deve trasferire il semi-lavorato alla macchina da cucire automatica, rendendolo idoneo alla cucitura e tenendo conto che questo penzola e quindi oscillerà un minimo. Se qualcosa non va, il braccio robotico corregge o blocca la produzione, segnalando il problema all’operatore umano”.

La medesima operazione viene svolta anche dal robot antropomorfo compatto RV-8CRL-D su un’altra linea prodotta dall’azienda, garantendo una notevole ripetibilità dell’ordine del centesimo di millimetro ed eseguendo un’attività particolarmente delicata e non di semplice esecuzione, soprattutto pensando alle performance che il produttore di cuscini ha necessità di mantenere. “Per l’operatore umano – continua Bottecchia – è un’operazione ripetitiva e usurante, oltre al fatto che non sarebbe veloce e preciso quanto un robot; quindi, si creerebbe un collo di bottiglia, rischiando anche di accumulare cuscini a terra, andandoli a contaminare. Quello che adesso deve fare è settare e aggiustare all’occorrenza la macchina, selezionando dalla libreria il pacchetto dati del prodotto che si vuole produrre in quel momento. Sarà poi la linea a fare il resto; l’operatore, invece, può dedicarsi a compiti meno usuranti”.

Questo, ovviamente, significa che il lavoratore non viene lasciato a casa e sostituito dall’automatismo, ma che viene elevato a compiti più stimolanti dal punto di vista intellettuale e meno faticosi. “Inoltre – specifica Marco Bottecchia – quello tessile è un settore che ha un livello salariale basso e allo stesso tempo mancano le competenze, in particolare per quanto riguarda la cucitura: le scuole sono poche e non viene più insegnato in casa. Con il robot e l’automazione, gli imprenditori sopperiscono alla mancanza di manodopera e i dipendenti possono fare lavori meglio retribuiti e più gratificanti”.

Sempre accanto ai clienti

Gli operatori umani non potranno mai sparire, già solo per il fatto che queste linee devono essere controllate e manutenute, se si vogliono garantire le performance. È importante offrire un servizio di post vendita adeguato, non basta installare e accendere una macchina, ma bisogna mantenere viva e continua la relazione con il cliente. “Vogliamo arrivare – spiega Bottecchia – a offrire un pacchetto di assistenza specifico, della durata di anni: la manutenzione verrà effettuata da un nostro tecnico, che si preoccuperà di supportare il cliente e garantirne le performance. Stiamo investendo molto in questo senso: non vogliamo essere un semplice fornitore, ma vogliamo essere soprattutto un consulente”. Avere un partner come Mitsubishi Electric certamente è un grande sostegno. “Se qualcuno chiama alle 22 – prosegue Marco Bottecchia – qualcuno del servizio clienti risponde; abbiamo filiali e tecnici all’estero; abbiamo dei sistemi per il controllo remoto delle linee. Insomma, possiamo rispondere alle problematiche in pochissimo tempo. Ci aspettiamo, quindi, che anche i nostri partner lo facciano. Abbiamo scelto Mitsubishi Electric non solo per la qualità tecnologica, ma anche per il loro tempo di risposta pressocché immediato”.

Cosa c’è nel futuro di Borsoi? “Uno dei nostri target futuri – racconta Bottecchia – è espandere questo know-how di tecnologie e automazione ad altri ambiti del mondo tessile: in tutto il comparto c’è una forte carenza di automazione, per quanto necessaria. Oltre a ciò, però, serve un cambio di cultura: il cambio generazionale permetterà, secondo me, un ingresso massiccio dell’automazione e della robotica nel settore. Non ci sarà più qualcuno che dirà ‘ho sempre fatto così’, ma persone giovani e intraprendenti che, imparando e portando la cultura meccatronica di altri settori, permetteranno un cambio di paradigma”.